WikiDer > Дизайн пластиковых компонентов

Литье под давлением долгое время был одним из самых популярных способов изготовления пластиковых деталей. Они используются в автомобильных деталях интерьера, корпусах для электроники, домашней утвари, медицинском оборудовании, компакт-диски, и даже будки. Ниже приведены определенные стандартные руководящие принципы, основанные на правилах, на которые можно ссылаться при проектировании деталей для литья под давлением с учетом технологичности.[1]

Геометрические соображения

Наиболее распространенные рекомендации относятся к спецификации различных соотношений между геометрическими параметрами, которые приводят к упрощению или повышению технологичности. Вот некоторые из них:

Толщина стенки пресс-формы

Неоднородные участки стенки могут способствовать короблению и напряжениям в отформованных деталях. Слишком тонкие секции имеют более высокую вероятность поломки при обращении, могут ограничивать поток материала и могут задерживать воздух, вызывая дефектную деталь. С другой стороны, слишком большая толщина стенки приведет к замедлению цикла отверждения, увеличению стоимости материала и увеличению времени цикла.

Как правило, более тонкие стены более подходят для небольших деталей, чем для больших. Фактором, ограничивающим толщину стенок, является тенденция пластика в тонких стенках остывать и затвердевать перед заполнением формы. Чем короче поток материала, тем тоньше может быть стена. Стены также должны быть как можно более однородными по толщине, чтобы избежать коробления из-за неравномерной усадки. Когда изменения толщины стенок неизбежны, переход должен быть постепенным, а не резким.

Некоторые пластмассы более чувствительны к толщине стенок, чем другие, где ацеталь и АБС-пластмассы имеют максимальную толщину около 0,12 дюйма (3 мм), акрил может достигать 0,5 дюйма (12 мм), полиуретан - до 0,75 дюйма (18 мм) и некоторые армированные волокном пластмассы до 1 дюйма (25 мм) или более. Даже в этом случае дизайнеры должны понимать, что очень толстые поперечные сечения могут увеличить вероятность косметических дефектов, таких как раковина.[2]

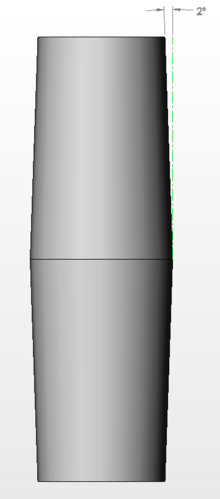

Углы уклона

Конструкция угла уклона является важным фактором при проектировании пластиковых деталей. Из-за усадки пластика детали, полученные литьем под давлением, имеют тенденцию садиться на сердечник. Это создает более высокое контактное давление на поверхность сердечника и увеличивает трение между сердечником и деталью, что затрудняет выталкивание детали из формы. Следовательно, углы уклона должны быть правильно спроектированы, чтобы способствовать выбрасыванию детали. Это также сокращает время цикла и повышает производительность. Углы уклона следует использовать на внутренних и наружных стенах детали в направлении вытягивания.

Минимально допустимый угол уклона определить сложнее. Поставщики и формовщики пластмассовых материалов являются авторитетом в отношении того, какой вариант является минимально допустимым. В большинстве случаев достаточно 1 градуса с каждой стороны, но предпочтительнее от 2 до 5 градусов с каждой стороны. Если конструкция несовместима с 1 градусом, оставьте 0,5 градуса с каждой стороны. Даже небольшой угол наклона, например 0,25 градуса, предпочтительнее, чем его отсутствие.[3]

Радиус на углах

Широко закругленные углы дают ряд преимуществ. На детали и на инструменте концентрация напряжений меньше. Из-за острых углов поток материала не является плавным и его трудно заполнить, что снижает прочность инструмента и вызывает концентрацию напряжений. Детали с радиусами и галтелями более экономичны и просты в производстве, уменьшают выкрашивание, упрощают конструкцию пресс-формы и добавляют прочности отформованной детали с хорошим внешним видом.

Общие рекомендации Sharp Corners при литье под давлением предполагают, что радиусы углов должны составлять не менее половины толщины стенки. Рекомендуется избегать острых углов и при необходимости использовать большие скругления и радиусы. Во время литья под давлением расплавленный пластик должен проходить повороты или углы. Закругленные углы облегчат течение пластика, поэтому инженерам следует значительно закруглить углы всех деталей. Напротив, острые внутренние углы приводят к возникновению напряжений при формовании, особенно во время процесса охлаждения, когда верхняя часть детали пытается сжиматься, а материал тянется к углам. Кроме того, будет соблюдаться первое правило пластикового дизайна - равномерная толщина стенок. Поскольку пластик образует правильно подобранный угол, он не будет подвергаться увеличению площади и резким изменениям направления. Давление уплотнения полости остается постоянным. Это приводит к получению прочного, стабильного по размеру угла, который будет противостоять короблению после формования.

Отношение глубины отверстия к диаметру

Штифты с сердечником используются для создания отверстий в пластиковых деталях. Сквозные отверстия сделать легче, чем глухие, которые не проходят через всю деталь. Глухие отверстия создаются штифтами, которые поддерживаются только на одном конце; следовательно, такие булавки не должны быть длинными. Более длинные штифты будут больше отклоняться и толкаться под давлением расплавленного пластика во время формования. Рекомендуется, чтобы отношение глубины отверстия к диаметру не превышало 2.

Правила на основе функций

Ребра

Ребра помогают укрепить формованную деталь без увеличения толщины стенок. В некоторых случаях они также могут выступать в качестве декоративных элементов. Ребра также обеспечивают выравнивание сопрягаемых деталей или обеспечивают стопорные поверхности для сборок. Однако выступы, такие как ребра, могут создавать проблемы с заполнением, вентилированием и выталкиванием. Эти проблемы становятся более серьезными для более высоких ребер. Ребра должны иметь правильную пропорцию, чтобы избежать таких дефектов, как короткие выстрелы, и обеспечить необходимую прочность. Толстые и глубокие ребра могут вызвать вмятины и проблемы с наполнением соответственно. Глубокие ребра также могут привести к проблемам с выбросом. Если ребра слишком длинные или слишком широкие, могут потребоваться поддерживающие ребра. Лучше использовать несколько маленьких ребер вместо одного большого.

- Рекомендуемые значения параметров: Обычно рекомендуется, чтобы высота выступа не превышала номинальную толщину стенки более чем в 2,5–3 раза. Точно так же толщина ребра у его основания должна быть примерно в 0,4–0,6 раза больше номинальной толщины стенки.

- Минимальный радиус основания для ребер: В основании ребра должно быть предусмотрено скругление с определенным минимальным радиусом для уменьшения напряжения. Однако радиус не должен быть настолько большим, чтобы образовались толстые секции. Радиус исключает острый угол и концентрацию напряжений. Также улучшены поток и охлаждение. Радиус скругления в основании ребер должен быть в пределах от 0,25 до 0,4 номинальной толщины стенки детали.

- Угол уклона ребер: Конструкция с углом наклона является важным фактором при разработке пластиковых деталей. Такие детали могут иметь большую тенденцию к усадке на сердечник. Это создает более высокое контактное давление на поверхность сердечника и увеличивает трение между сердечником и деталью, что затрудняет выталкивание детали из формы. Следовательно, углы уклона должны быть правильно спроектированы для облегчения выброса детали. Это также сокращает время цикла и повышает производительность. Углы уклона следует использовать на внутренних или внешних стенах детали в направлении вытягивания. Рекомендуется, чтобы угол наклона ребра составлял от 1 до 1,5 градуса. Минимальная осадка должна быть 0,5 с каждой стороны.

- Расстояние между двумя параллельными ребрами: На толщину стенок пресс-формы влияет расстояние между различными элементами в пластиковой модели. Если такие элементы, как ребра, расположены близко друг к другу или к стенкам деталей, образуются тонкие области, которые трудно охладить, что может повлиять на качество. Если стенка формы слишком тонкая, ее также трудно изготовить, и это может также привести к снижению срока службы формы из-за таких проблем, как создание горячего лезвия и дифференциальное охлаждение. Рекомендуется, чтобы расстояние между ребрами было как минимум в 2 раза больше номинальной стены.

Босс

Бобышка, основной элемент конструкции из пластика, обычно имеет цилиндрическую форму и используется в качестве монтажного приспособления, точки размещения, элемента усиления или прокладки. В условиях эксплуатации выступы часто подвергаются нагрузкам, которые не встречаются в других частях компонента.

- Минимальный радиус у основания бобышки: Обеспечьте большой радиус в основании бобышки для прочности и большую тягу для легкого извлечения детали из формы. В основании бобышки необходимо предусмотреть скругление с определенным минимальным радиусом для уменьшения напряжения. Пересечение основания выступа с номинальной стенкой обычно является напряженным, и концентрация напряжений увеличивается, если не предусмотрены радиусы. Кроме того, радиус у основания выступа не должен превышать максимального значения, чтобы избежать толстых участков. Радиус у основания выступа обеспечивает прочность и достаточную тягу для легкого извлечения из формы. Рекомендуется, чтобы радиус у основания выступа составлял от 0,25 до 0,5 номинальной толщины стенки.

- Отношение высоты бобышки к внешнему диаметру: Высокая бобышка с включенной вытяжкой будет создавать массу материала и толстое сечение у основания. Кроме того, стержневой стержень будет трудно охлаждать, это может увеличить время цикла и повлиять на размер отверстия с сердечником. Рекомендуется, чтобы высота выступа была менее чем в 3 раза больше внешнего диаметра.

- Минимальный радиус на вершине бобышки: Выступы - это элементы, добавленные к номинальной толщине стенок компонента и обычно используемые для облегчения механической сборки. В условиях эксплуатации выступы часто подвергаются нагрузкам, не встречающимся в других частях компонента. На вершине бобышки следует предусмотреть скругление с определенным минимальным радиусом для уменьшения напряжения.

- Толщина стенки бобышки: Толщина стенок для выступов должна быть менее 60 процентов от номинальной, чтобы минимизировать проседание. Однако, если выступ находится вне видимой области, то толщину стенки можно увеличить, чтобы учесть повышенные напряжения, создаваемые саморезами. Рекомендуется, чтобы толщина стенки втулки была примерно в 0,6 раза больше номинальной толщины стенки в зависимости от материала.

- Радиус у основания отверстия в бобышке: Бобышки находят применение во многих конструкциях деталей в качестве точек для крепления и сборки. Наиболее распространенная разновидность состоит из цилиндрических выступов с отверстиями, предназначенными для установки винтов, резьбовых вставок или других типов крепежного оборудования. Радиус на стержне сердечника помогает избежать острого угла. Это не только способствует формованию, но и снижает концентрацию напряжения. Рекомендуется, чтобы радиус у основания отверстия в бобышке составлял от 0,25 до 0,5 номинальной толщины стенки.

- Минимальная осадка для внутреннего и внешнего диаметра бобышки: Соответствующий уклон по внешнему диаметру выступа способствует легкому выталкиванию из формы. На стенках бобышки требуется сквозняк, чтобы ее можно было легко извлечь из формы. Точно так же конструкции могут требовать минимального сужения внутреннего диаметра выступа для надлежащего зацепления с застежкой. На стенках бобышки требуется сквозняк, чтобы ее можно было легко извлечь из формы. Рекомендуется, чтобы минимальная тяга на внешней поверхности выступа была больше или равной 0,5 градуса, а на внутренней поверхности - больше 0,25 градуса.

- Расстояние между боссами: Когда выступы расположены очень близко друг к другу, это приводит к образованию тонких участков, которые трудно охладить, и это может повлиять на качество и производительность. Кроме того, если стенка формы слишком тонкая, ее очень трудно изготовить и часто приводит к снижению срока службы формы из-за таких проблем, как создание горячего лезвия и дифференциальное охлаждение. Рекомендуется, чтобы расстояние между бобышками было как минимум в 2 раза больше номинальной толщины стенки.

- Автономный босс: Бобышки и другие толстые секции должны быть покрыты полой. Хорошей практикой является прикрепление выступа к боковой стенке. В этом случае поток материала однороден и обеспечивает дополнительное распределение нагрузки на деталь. Для лучшей жесткости и потока материала в общих рекомендациях рекомендуется присоединять бобышку к ближайшей боковой стенке.

Обнаружение поднутрения

Следует избегать подрезов для облегчения изготовления. Поднутрения обычно требуют дополнительных механизмов для изготовления, что увеличивает стоимость и сложность пресс-формы. Кроме того, деталь должна иметь место для прогиба и деформации. Продуманная конструкция детали или незначительные конструктивные уступки часто могут устранить сложные механизмы поднутрения. Поднутрения могут потребовать дополнительного времени для разгрузки форм. Рекомендуется по возможности избегать подрезов на детали.

Филе

Острые углы увеличивают концентрацию, что может привести к образованию воздушных пузырьков, воздушных пустот и утяжелений, что ослабляет структурную целостность пластиковой детали. По возможности, его необходимо устранять, используя радиусы. Рекомендуется, чтобы внутренний радиус был как минимум в один раз больше толщины. По углам предлагаемый внутренний радиус в 0,5 раза больше толщины материала, а внешний радиус в 1,5 раза больше толщины материала. Если конструкция детали позволяет, следует использовать больший радиус.

Отверстия

- На направляющих можно сделать отверстия, но это может привести к образованию сварных линий.

- Минимальное расстояние между двумя отверстиями или отверстием и боковой стенкой должно быть равно диаметру отверстия.

- Отверстие должно располагаться на расстоянии не менее трех диаметров от края детали, чтобы минимизировать напряжения.

- Сквозное отверстие предпочтительнее глухого, поскольку стержень, образующий отверстие, может поддерживаться с обоих концов и с меньшей вероятностью изгибается.

- Отверстия в нижней части детали лучше, чем боковые отверстия, для которых требуются выдвижные стержни.

- Глубина глухих отверстий не должна превышать диаметра более чем в 2 раза.

- Следует использовать ступеньки для увеличения глубины глубокого глухого отверстия.

- Для сквозных отверстий вырезанные части детали могут сократить длину штифта малого диаметра.

- Используйте перекрывающиеся и смещенные выступы полости пресс-формы вместо стержней для создания отверстий, параллельных линии разъема пресс-формы (перпендикулярно направлению движения пресс-формы).