WikiDer > Химический риформинг и газификация - Википедия

Химический риформинг (CLR) и газификация (CLG) это операции, которые включают использование газообразного углеродсодержащего сырья и твердого углеродсодержащего сырья, соответственно, при их превращении в синтез-газ в схеме химического зацикливания.[1] Типичное газообразное углеродсодержащее сырье: натуральный газ и уменьшение остаточного газа, в то время как типичное твердое углеродсодержащее сырье каменный уголь и биомасса. Сырье частично окисляется с образованием синтез-газа с использованием в качестве окислителя кислородных переносчиков оксидов металлов. Восстановленный оксид металла затем окисляется на стадии регенерации с использованием воздуха. Синтез-газ является важным промежуточным продуктом для производства таких разнообразных продуктов, как электричество, химические вещества, водород и жидкое топливо.

Мотивация для разработки процессов CLR и CLG заключается в их преимуществах, заключающихся в возможности избежать использования чистого кислорода в реакции, тем самым обойдя требование энергоемкого разделения воздуха в традиционных реформирование и газификация процессы. Таким образом, эффективность преобразования энергии в процессах может быть значительно увеличена. Пар и диоксид углерода также могут использоваться в качестве окислителей. Поскольку оксид металла также служит теплоносителем в процессе химического образования петель, эксергия Эффективность процессов риформинга и газификации, подобных процессу сжигания, также выше по сравнению с традиционными процессами.[1][2]

Описание

В процессах CLR и CLG в качестве носителя кислорода используются твердые оксиды металлов, а не чистый кислород в качестве окислителя. В одном реакторе, называемом восстановительным или топливным реактором, углеродсодержащее сырье частично окисляется до синтез-газа, в то время как оксид металла восстанавливается до более низкой степени окисления, как определяется:

- CHаОб + 1-б/δ MeOИкс → СО + а/2 ЧАС2 + 1-б/δ MeOИкс-δ

где Me - металл. Отмечено, что реакция в восстановителе процессов CLR и CLG отличается от реакции в восстановителе. химическое петлевое горение (CLC) процесс в том, что сырье в процессе CLC полностью окисляется до CO2 и H2О. В другом реакторе, называемом окислителем, камерой сгорания или воздушным реактором (когда в качестве регенерирующего агента используется воздух), восстановленный оксид металла из восстановителя повторно окисляется воздухом или водяным паром, как определяется по формуле:

- 2⁄δ MeOИкс-δ + O2 (воздух) →2⁄δ MeOИкс + (O2 обедненный воздух)

- 1⁄δ MeOИкс-δ + H2O →1⁄δ MeOИкс + H2

Затем между этими двумя реакторами циркулирует твердый носитель кислорода из оксида металла. То есть восстановитель и окислитель / камера сгорания соединены в контуре циркуляции твердых веществ, в то время как газообразные реагенты и продукты из каждого из двух реакторов изолированы газовыми затворами между реакторами. Эта оптимизированная конфигурация системы химического цикла обладает свойством интенсификации процесса с меньшими затратами на процесс по сравнению с традиционными системами.

Кислородные носители

В Диаграмма Эллингема который обеспечивает образование свободной энергии Гиббса различных оксидов металлов, широко используется в металлургической обработке для определения относительных восстановительно-окислительных потенциалов оксидов металлов при различных температурах.[5] Он отображает термодинамические свойства различных оксидов металлов, которые могут использоваться в качестве потенциальных материалов-переносчиков кислорода. Его можно изменить, чтобы Свободная энергия Гиббса изменения для металлов и оксидов металлов в различных степенях окисления, так что его можно напрямую использовать для выбора материалов-носителей кислорода оксидов металлов на основе их окислительной способности для конкретных применений в химических петлях.[1][3][4] Модифицированная диаграмма Эллингема представлена на рис. 1а. Как показано на рис. 1b, диаграмму можно разделить на четыре разных раздела на основе следующих четырех ключевых реакций:

- Линия реакции 1: 2CO + O2 → 2CO2

- Линия реакции 2: 2H2 + O2 → 2H2О

- Линия реакции 3: 2C + O2 → 2CO

- Линия реакции 4: 2CH4 + O2 → 2CO + 4H2

Разделы, обозначенные на рис. 1b, предоставляют информацию о металлооксидных материалах, которые могут быть выбраны в качестве потенциальных переносчиков кислорода для желаемых приложений для создания химических петель. В частности, оксиды металлов с высокой окислительной способностью, такие как NiO, CoO, CuO, Fe2О3 и Fe3О4 относятся к секции горения (секция A), и все они расположены над реакционными линиями 1 и 2. Эти оксиды металлов имеют высокую склонность к окислению и могут использоваться в качестве переносчиков кислорода для химическое петлевое горение, процессы газификации или частичного окисления. Оксиды металлов в секции E, небольшой участок между реакционными линиями 1 и 2, можно использовать для CLR и CLG, хотя значительное количество H2O может присутствовать в синтез-газе. Секция производства синтез-газа находится между реакционными линиями 2 и 3 (секция B). Оксиды металлов, лежащие в этой области, такие как CeO2, имеют умеренную тенденцию к окислению и подходят для CLR и CLG, но не для полных реакций окисления. Оксиды металлов ниже реакционной линии 3 (секции C и D) термодинамически не подходят для окисления топлива до синтез-газа. Таким образом, они не могут использоваться в качестве переносчиков кислорода и обычно считаются инертными. Эти материалы включают Cr2О3 и SiO2. Однако их можно использовать в качестве материалов-носителей наряду с материалами-носителями активного кислорода. В дополнение к относительным окислительно-восстановительным потенциалам материалов из оксидов металлов, показанным на рис. 1b, разработка желаемых переносчиков кислорода для химических петель требует учета таких свойств, как способность переносить кислород, окислительно-восстановительная способность, кинетика реакции, возможность повторного использования, сопротивление истиранию, теплопроводность. , температура плавления и стоимость производства.[1][6][7][8][9][10][11][12][13][14]

Конфигурации процесса

Процессы CLR и CLG могут быть настроены на основе типов подаваемого углеродсодержащего сырья и желаемых продуктов, которые будут производиться. Среди широкого спектра продуктов процесс CLG может производить электричество с помощью химического цикла. IGCC. Синтез-газ, полученный из CLR и CLG, можно использовать для синтеза различных химикатов, жидкого топлива и водорода. Ниже приведены некоторые конкретные примеры процессов CLR и CLG.

Паровой риформинг метана с химическим циклическим сжиганием (CLC-SMR)

В настоящее время водород и синтез-газ в основном производятся паровой риформинг метана (SMR). Основная реакция в SMR:

- CH4 + H2О → СО + 3Н2

В дальнейшем пар можно использовать для преобразования CO в H2 через реакция конверсии водяного газа (WGS):

- ЧАС2О + СО → СО2 + H2

Реакция SMR является эндотермической, что требует подвода тепла. Современная система SMR помещает трубчатые каталитические реакторы в печь, в которой сжигается топливный газ для получения необходимого тепла.

В концепции SMR с химическим замкнутым горением (CLC-SMR), показанной на рисунке 2,[15][16] Производство синтез-газа осуществляется SMR в трубчатом каталитическом реакторе, в то время как система сгорания с химическим контуром используется для обеспечения тепла для каталитической реакции. В зависимости от того, какой химический петлевой реактор используется для обеспечения тепла реакции SMR, могут быть сконфигурированы две схемы CLC-SMR. На схеме 1 (рис. 2а) тепло реакции обеспечивается редуктором (топливным реактором). На схеме 2 (рис. 2b) тепло реакции обеспечивается камерой сгорания (воздушный реактор). В любой схеме сгорание оксида металла воздухом в системе с химическим контуром обеспечивает источник тепла, который поддерживает эндотермические реакции SMR. В системе химического контура природный газ и рециркулированный отходящий газ из адсорбция при переменном давлении (PSA) технологической системы SMR используются в качестве сырья для работы топливного реактора CLC с CO2 и пар в качестве продуктов реакции. Концепции CLC-SMR в основном изучались с точки зрения моделирования процесса. Видно, что обе схемы не задействуют напрямую систему химического контура как средство производства синтез-газа.

Химический цикл реформинга (CLR)

Системы химического контура могут быть непосредственно использованы как эффективное средство для производства синтез-газа. По сравнению с обычным частичное окисление (POX) или автотермический риформинг (ATR), ключевым преимуществом процесса химического риформинга (CLR) является отказ от установки разделения воздуха (ASU) для производства кислорода. Газообразное топливо, обычно природный газ, подается в топливный реактор, в котором носитель кислорода из твердого оксида металла частично окисляет топливо с образованием синтез-газа:

- CH4 + 1⁄δ MeOИкс → CO + 2H2 + 1⁄δ MeOИкс-δ

К реакции можно добавить пар, чтобы увеличить образование H2через реакцию конверсии водяного газа (WGS) и / или паровой риформинг метана.

Процесс CLR может производить синтез-газ с H2: CO молярное соотношение 2: 1 или выше, что подходит для Синтез Фишера-Тропша, синтез метанола или производство водорода. Восстановленный носитель кислорода из редуктора окисляется воздухом в камере сгорания:

- 2⁄δ MeOх-δ + O2 (воздух) →2⁄δ MeOИкс

Общая реакция в системе CLR представляет собой комбинацию реакции частичного окисления топлива и реакции WGS:

- CH4 + 1-а/2 О2 + а ЧАС2О → СО + (2+а) H2

Следует отметить, что фактические продукты реакции для таких реакций, как приведенные выше, могут варьироваться в зависимости от фактических рабочих условий. Например, реакции CLR могут также производить CO2 когда сильно окислительные переносчики кислорода, такие как NiO и Fe2О3 используются. Отложение углерода происходит, в частности, при сильном восстановлении носителя кислорода. Восстановленные частицы-носители кислорода, такие как Ni и Fe, катализируют реакции пиролиза углеводородов.

На рис. 3 показана система CLR, экспериментально изученная Венским технологическим университетом. Система состоит из псевдоожиженный слой редуктор и камера сгорания псевдоожиженного слоя, соединенные петлевыми уплотнениями и циклонами.[17] Обычно используемые носители кислорода основаны на NiO или Fe.2О3. Носители кислорода на основе NiO демонстрируют отличную реакционную способность, о чем свидетельствует высокая конверсия природного газа. Fe2О3Кислородосодержащие носители имеют более низкую стоимость материала, а их реакционная способность ниже, чем у носителей на основе NiO. Рабочие переменные, такие как температура, давление, тип оксида металла и молярное отношение оксида металла к газообразному топливу, будут влиять на конверсию топлива и состав продукта. Однако из-за эффектов обратного перемешивания и распределенного времени пребывания частиц оксида металла в псевдоожиженном слое степень окисления частиц оксида металла в псевдоожиженном слое изменяется, что препятствует получению синтез-газа высокой чистоты из реактора. .

Реактор с подвижным слоем, в котором отсутствует эффект обратного перемешивания частиц оксида металла, представляет собой другую конфигурацию контакта газ-твердое тело для работы CLR / CLG.[18] Эта реакторная система, разработанная Университетом штата Огайо, характеризуется прямоточным газо-твердым восстановителем с подвижным слоем, как показано на рис. 4. Редуктор с подвижным слоем может поддерживать однородное состояние окисления частиц оксида металла на выходе из реактора. тем самым синхронизируя процесс для достижения условий термодинамического равновесия.[18][19] Процесс с подвижным слоем CLR, применяемый к реакциям превращения метана в синтез-газ (MTS), имеет гибкость совместной подачи CO.2 в качестве сырья с такими газообразными видами топлива, как природный газ, сланцевый газ и восстановительные хвостовые газы, с получением CO2 отрицательная технологическая система.[20][21][22][23][24] Система CLR-MTS может обеспечить более высокую энергоэффективность и экономичность по сравнению с традиционными технологиями синтез-газа. В эталонном исследовании производства 50 000 баррелей жидкого топлива в день с использованием природного газа в качестве сырья система CLR - MTS для производства синтез-газа может снизить потребление природного газа на 20% по сравнению с традиционными системами, использующими технологию Фишера-Тропша.[20]

Химическая петлевая газификация (CLG)

Химическая циклическая газификация (CLG) отличается от CLR тем, что в ней в качестве исходного сырья используется твердое топливо, такое как уголь и биомасса, а не газообразное топливо. Принципы работы CLG аналогичны CLR. Для твердого сырья, удаления летучих и пиролиз твердого топлива происходит, когда твердое топливо вводится в редуктор и смешивается с частицами носителя кислорода. В восстановителе с псевдоожиженным слоем высвободившиеся летучие вещества, включая легкие органические соединения и смолы, могут проходить через восстановитель и выходить с синтез-газом. Легкие органические соединения могут снизить чистоту синтез-газа, в то время как смолы могут накапливаться в последующих трубопроводах и инструментах. Например, углеродный КПД при использовании угольного редуктора с псевдоожиженным слоем CLG может варьироваться от 55% до 81%,[25] тогда как углеродный КПД при использовании редуктора с подвижным слоем угля может достигать от 85% до 98%.[26] Синтез-газ, полученный из восстановителя с псевдоожиженным слоем CLG из биомассы, может содержать до 15% метана, тогда как синтез-газ, полученный из восстановителя с подвижным слоем CLG из биомассы, может достигать концентрации метана менее 5%.[27] В общем, повышение температуры системы CLG может способствовать преобразованию летучих веществ и угля. Это также может способствовать протеканию побочной реакции полного окисления, приводящей к увеличению CO.2 концентрация в синтез-газе. Дополнительное оборудование для очистки газа, включая скруббер, установку каталитического парового риформинга и / или установку риформинга гудрона, может потребоваться ниже по потоку от системы CLG для удаления или преобразования нежелательных побочных продуктов в потоке синтез-газа. Уголь, твердое вещество, оставшееся после удаления летучих веществ и реакций, требует дополнительного времени для превращения. Для восстановителя с псевдоожиженным слоем с обратным перемешиванием частиц непревращенный полукокс может покинуть восстановитель с частицами восстановленного оксида металла. На выходе твердого вещества из восстановителя с псевдоожиженным слоем может потребоваться отпарная колонна для углерода, чтобы позволить отделить непревращенный полукокс от носителей кислорода.[28][29] Обугленный может быть переработан обратно в редуктор для дальнейшего преобразования.

В схеме работы, аналогичной схеме CLR - MTS, показанной на рис.4, химическая газификация твердого топлива (CLG) твердого топлива, осуществляемая в прямоточном восстановителе с движущимся слоем для частичного окисления твердого топлива в синтез-газ, может достигать подходящего H2Соотношение / CO для последующей обработки.[26][27] Угольная зола удаляется путем сепарации твердого газа на месте. Подвижный слой предотвращает канализацию или обход летучих веществ и углей, тем самым увеличивая конверсию твердого топлива. Полным побочным реакциям окисления можно препятствовать за счет контроля степени окисления, образованной для носителей кислорода в реакторе с подвижным слоем. Процесс с движущимся слоем CLR, применяемый к реакциям угля в синтез-газ (CTS), также имеет гибкость совместной подачи CO.2 в качестве сырья с углем с выделением CO2 отрицательная технологическая система с получением синтез-газа высокой чистоты.[30] В эталонном исследовании для производства 10 000 тонн метанола в день из угля капитальные затраты на газификацию на начальном этапе можно снизить на 50% при использовании системы газификации с подвижным слоем с химическим контуром.[31]

Более широкий контекст

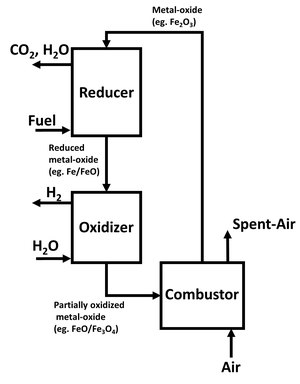

В общем смысле процессы CLR и CLG для производства синтез-газа являются частью схем частичного или селективного окисления с химическим циклом. Производство синтез-газа может привести к производству водорода в последующей реакции конверсии водяного газа. Процесс CLG также может быть применен к производству электроэнергии, напоминая IGCC, основанный на синтез-газе, генерируемом в химических циклических процессах. Система с тремя реакторами с химическим контуром (включая восстановитель, окислитель и камеру сгорания), в которой используется восстановитель с подвижным слоем для восстановления оксида металла топливом, за которым следует окислитель с подвижным слоем для разделения воды с получением водорода, представлена на рис.[1] При использовании угольного сырья эта система, по оценкам, снижает затраты на производство электроэнергии на 5-15% по сравнению с традиционными системами.[1]

Процессы химического цикла на основе селективного окисления могут использоваться для производства продуктов с добавленной стоимостью непосредственно за один этап помимо синтез-газа. Эти химические циклические процессы требуют использования специально разработанного металлооксидного носителя кислорода, который имеет высокую селективность по продукту и высокую конверсию сырья. Примером является процесс избирательного окисления с химическим циклом, разработанный DuPont для производства малеиновый ангидрид из бутана. В качестве носителя кислорода в этом процессе используется материал на основе оксида фосфора ванадия (VPO). Этот химический процесс петлевания был доведен до коммерческого уровня. Однако его коммерческая эксплуатация была частично затруднена из-за недостаточной химической и механической жизнеспособности кислородного носителя VPO и связанных с ним эффектов на кинетику реакции частиц.[1][32]

Селективное окисление с химическим циклом также применялось для производства олефинов из метана. В химическом цикле окислительное сочетание метана (ОСМ) переносчик кислорода избирательно превращает метан в этилен.[1][33][34]

Рекомендации

- ^ а б c d е ж грамм час я Фан, Лян-Ши (2017). Частичное окисление с химическим циклом: газификация, риформинг и химический синтез. Издательство Кембриджского университета. Дои:10.1017/9781108157841. ISBN 9781108157841.

- ^ Мукерджи, Санджай; Кумар, Прашант; Ян, Айдонг; Феннелл, Пол (2015). «Энергетический и эксергетический анализ технологии горения с химическим контуром и сравнение с технологиями предварительного сжигания и кислородного сжигания для улавливания CO 2». Журнал экологической химической инженерии. 3 (3): 2104–2114. Дои:10.1016 / j.jece.2015.07.018. ISSN 2213-3437.

- ^ а б Ло, Сивэй; Цзэн, Лян; Фан, Лян-Ши (2015). «Технология химического замораживания: характеристики кислородного носителя». Ежегодный обзор химической и биомолекулярной инженерии. 6 (1): 53–75. Дои:10.1146 / annurev-chembioeng-060713-040334. ISSN 1947-5438. PMID 25898071.

- ^ а б Цзэн, Лян; Кейт, Мандар V; Чанг, Елена Ю; Фан, Лян-Ши (2012). «Некоторые замечания по прямому сжиганию твердого топлива с использованием химических циклических процессов». Текущее мнение в области химической инженерии. 1 (3): 290–295. Дои:10.1016 / j.coche.2012.05.001. ISSN 2211-3398.

- ^ Эллингем, H.J.T. (1944). «Восстанавливаемость оксидов и сульфидов в металлургических процессах». Журнал Общества химической промышленности. 63: 125–133.

- ^ Adánez, J .; де Диего, Л. Ф .; Гарсия-Лабиано, Ф .; Gayán, P .; Абад, А .; Паласиос, Дж. М. (2004). «Выбор носителей кислорода для химико-петлевого горения». Энергия и топливо. 18 (2): 371–377. Дои:10.1021 / ef0301452. ISSN 0887-0624.

- ^ Галинский, Натан Л .; Хуанг, Ян; Shafiefarhood, Арья; Ли, Фаньсин (2013). «Оксид железа с облегченным транспортом O2 - для облегчения окисления топлива и улавливания CO2 в схеме химического цикла». ACS Устойчивая химия и инженерия. 1 (3): 364–373. Дои:10.1021 / sc300177j. ISSN 2168-0485.

- ^ Имтиаз, Касим; Хоссейни, Давуд; Мюллер, Кристоф Рюдигер (2013). «Обзор кислородных носителей для химического образования петель с кислородным разъединением (CLOU): термодинамика, разработка материалов и синтез». Энергетические технологии. 1 (11): 633–647. Дои:10.1002 / ente.201300099. ISSN 2194-4288.

- ^ Джейкобс, Марийке; ван дер Колк, Тьяллинг; Альбертсен, Кнут; Маттиссон, Тобиас; Люнгфельт, Андерс; Снейкерс, Франс (2018). «Синтез и масштабирование перовскитного носителя кислорода на основе марганца методом промышленной распылительной сушки». Международный журнал по контролю за парниковыми газами. 70: 68–75. Дои:10.1016 / j.ijggc.2018.01.006. ISSN 1750-5836.

- ^ Chan, Martin S.C .; Лю, Вэнь; Исмаил, Мохаммад; Ян, Яньхуэй; Скотт, Стюарт А .; Деннис, Джон С. (2016). «Повышение выхода водорода и соотношения водород: пар в химическом цикле производства водорода с использованием Ca 2 Fe 2 O 5». Журнал химической инженерии. 296: 406–411. Дои:10.1016 / j.cej.2016.03.132. ISSN 1385-8947.

- ^ Сиривардане, Ранджани; Райли, Джарретт; Бейхэм, Самуэль; Штрауб, Дуглас; Тянь, Ханьцзин; Вебер, Джастин; Ричардс, Джордж (2018). «Испытания на сжигание в химическом контуре с метаном / воздухом мощностью 50 кВт с коммерчески приготовленным носителем кислорода CuO-Fe 2 O 3 - оксидом кислорода с использованием двух различных методов». Прикладная энергия. 213: 92–99. Дои:10.1016 / j.apenergy.2018.01.016. ISSN 0306-2619. OSTI 1461079.

- ^ Ларринг, Ингве; Пишаханг, Мехди; Sunding, Мартин Ф .; Цакалакис, Константинос (2015). «Минералы на основе Fe – Mn с замечательными окислительно-восстановительными характеристиками для петлевого химического горения». Топливо. 159: 169–178. Дои:10.1016 / j.fuel.2015.06.083. ISSN 0016-2361.

- ^ Шен, Лайхонг; Ву, Джахуа; Гао, Чжэнпин; Сяо, июнь (2009). «Ухудшение реактивности носителя кислорода NiO / Al2O3 для химического петлевого сжигания угля в реакторе мощностью 10 кВт». Горение и пламя. 156 (7): 1377–1385. Дои:10.1016 / j.combustflame.2009.02.005. ISSN 0010-2180.

- ^ Ким, Чон Ён; Эллис, Наоко; Лим, С. Джим; Грейс, Джон Р. (2020). «Влияние кальцинирования / карбонизации и окисления / восстановления на истирание бинарных твердых частиц в химическом реформинге с циклической сорбцией». Топливо. 271: 117665. Дои:10.1016 / j.fuel.2020.117665. ISSN 0016-2361.

- ^ а б Риден, Магнус; Люнгфельт, Андерс (2006). «Использование парового риформинга для производства водорода с улавливанием диоксида углерода путем химического горения». Международный журнал водородной энергетики. 31 (10): 1271–1283. Дои:10.1016 / j.ijhydene.2005.12.003. ISSN 0360-3199.

- ^ а б Аданез, Хуан; Абад, Альберто; Гарсиа-Лабиано, Франсиско; Гаян, Пилар; де Диего, Луис Ф. (2012). «Прогресс в технологиях горения и риформинга с химическим циклом» (PDF). Прогресс в области энергетики и горения. 38 (2): 215–282. Дои:10.1016 / j.pecs.2011.09.001. HDL:10261/78793. ISSN 0360-1285.

- ^ а б Пролл, Тобиас; Колбич, Филипп; Болхар-Норденкампф, Йоханнес; Хофбауэр, Германн (13 августа 2009 г.). «Новая система с двойным циркулирующим псевдоожиженным слоем для химических циклических процессов». Журнал Айше. 55 (12): 3255–3266. Дои:10.1002 / aic.11934. ISSN 0001-1541.

- ^ а б c Ло, Сивэй; Цзэн, Лян; Сюй, Дикай; Кате, Мандар; Чанг, Елена; Дешпанде, Ниранджани; Цинь, Ланг; Маджумдер, Анкита; Се, Тянь-Линь; Тонг, Эндрю; Сунь, Чжэньчао; Фань, Лян-Ши (07.10.2014). «Химический цикл переработки сланцевого газа в синтез-газ для стабильной конверсии сланцевого газа в синтез-газ высокой чистоты с соотношением H2: CO 2: 1». Energy Environ. Наука. 7 (12): 4104–4117. Дои:10.1039 / c4ee02892a. ISSN 1754-5692.

- ^ Фань, Лян-Ши; Цзэн, Лян; Ло, Сивэй (4 декабря 2014 г.). «Платформа химико-петлевой технологии». Журнал Айше. 61 (1): 2–22. Дои:10.1002 / aic.14695. ISSN 0001-1541.

- ^ а б Кате, Мандар; Фрайер, Чарльз; Сандвик, Питер; Конг, Фаньхэ; Чжан, Итао; Эмпфилд, аббатство; Фань, Лян-Ши (18.03.2017). «Стратегия модульности для производства синтез-газа в системах риформинга метана с химическим контуром с использованием CO2 в качестве сырья». Журнал Айше. 63 (8): 3343–3360. Дои:10.1002 / aic.15692. ISSN 0001-1541.

- ^ Панг, Йен Линг; Лим, Стивен; Онг, Хвай Чюань; Чонг, Вен Тонг (2016). «Прогресс исследований магнитных материалов на основе оксида железа: методы синтеза и фотокаталитические приложения». Керамика Интернэшнл. 42 (1): 9–34. Дои:10.1016 / j.ceramint.2015.08.144. ISSN 0272-8842.

- ^ Цинь, Ланг; Чэн, Чжо; Fan, Jonathan A .; Копичек, Давид; Сюй, Дикай; Дешпанде, Ниранджани; Фан, Лян-Ши (2015). «Механизм образования наноструктур и диффузия ионов в композиционных материалах железо-титан с петлевыми химическими окислительно-восстановительными реакциями». Журнал химии материалов A. 3 (21): 11302–11312. Дои:10.1039 / c5ta01853f. ISSN 2050-7488.

- ^ Цинь, Ланг; Маджумдер, Анкита; Fan, Jonathan A .; Копичек, Давид; Фан, Лян-Ши (2014). «Эволюция наноразмерной морфологии в одиночных и бинарных микрочастицах оксидов металлов в процессе восстановления и окисления». J. Mater. Chem. А. 2 (41): 17511–17520. Дои:10.1039 / c4ta04338c. ISSN 2050-7488.

- ^ Чунг, Ченг; Цинь, Ланг; Шах, Ведант; Фан, Лян-Ши (2017). «Химически и физически устойчивые, коммерчески жизнеспособные композитные носители кислорода на основе железа, выдерживающие более 3000 окислительно-восстановительных циклов при высоких температурах для применения в химических петлях». Энергетика и экология. 10 (11): 2318–2323. Дои:10.1039 / c7ee02657a. ISSN 1754-5692.

- ^ Го, Цинцзе; Cheng, Yu; Лю, Юнчжуо; Цзя, Вэйхуа; Рю, Хо-Юнг (2013-12-10). «Петельная газификация угля для производства синтез-газа с использованием носителя кислорода на основе железа». Промышленные и инженерные химические исследования. 53 (1): 78–86. Дои:10.1021 / ie401568x. ISSN 0888-5885.

- ^ а б Се, Тянь-Линь; Чжан, Итао; Сюй, Дикай; Ван, Чэнхао; Пикартс, Маршалл; Чунг, Ченг; Фань, Лян-Ши; Тонг, Эндрю (09.02.2018). «Химическая циклическая газификация для производства синтез-газа высокой чистоты, обогащенного H2 в параллельном редукторе с движущимся слоем с углем и метаном». Промышленные и инженерные химические исследования. 57 (7): 2461–2475. Дои:10.1021 / acs.iecr.7b04204. ISSN 0888-5885.

- ^ а б Сюй, Дикай; Чжан, Итао; Се, Тянь-Линь; Го, Мэнцин; Цинь, Ланг; Чунг, Ченг; Фань, Лян-Ши; Тонг, Эндрю (2018). «Новый процесс частичного окисления с химическим циклом для термохимического преобразования биомассы в синтез-газ». Прикладная энергия. 222: 119–131. Дои:10.1016 / j.apenergy.2018.03.130. ISSN 0306-2619.

- ^ Стрёле, Йохен; Орт, Матиас; Эппл, Бернд (2014). «Проектирование и эксплуатация химического петлевого завода мощностью 1 МВт». Прикладная энергия. 113: 1490–1495. Дои:10.1016 / j.apenergy.2013.09.008. ISSN 0306-2619.

- ^ Kramp, M .; Thon, A .; Hartge, E.-U .; Генрих, С .; Вертер, Дж. (30 января 2012 г.). «Удаление углерода - критический этап процесса горения твердого топлива с химическим циклом». Химическая инженерия и технологии. 35 (3): 497–507. Дои:10.1002 / ceat.201100438. ISSN 0930-7516.

- ^ Кате, Мандар; Сандвик, Питер; Фрайер, Чарльз; Конг, Фаньхэ; Чжан, Итао; Григонис, Габриель; Фань, Лян-Ши (2018-01-12). «Петлевые химические системы для рафинирования угля с CO2 в качестве дополнительного сырья для химического синтеза». Энергия и топливо. 32 (2): 1139–1154. Дои:10.1021 / acs.energyfuels.7b02742. ISSN 0887-0624.

- ^ Кате, Мандар; Сюй, Дикай; Се, Тянь-Линь; Симпсон, Джеймс; Статник, Роберт; Тонг, Эндрю; Фан, Лян-Ши (2015). Химическая циклическая газификация для производства синтез-газа с повышенным содержанием водорода с улавливанием CO2 на месте (Технический отчет). Государственный университет Огайо.

- ^ Подрядчик, Р.М .; Garnett, D.I .; Horowitz, H.S .; Bergna, H.E .; Терпение, Г.С.; Schwartz, J.T .; Сислер, Г. (1994), «Новый промышленный масштабный процесс окисления н-бутана до малеинового ангидрида с использованием реактора с циркулирующим псевдоожиженным слоем», В. Кортес Корберан; С. Вик Беллон (ред.), Новые разработки в области селективного окисления II, Труды Второго Всемирного Конгресса и Четвертого европейского рабочего совещания, Elsevier, стр. 233–242, Дои:10.1016 / s0167-2991 (08) 63415-1, ISBN 9780444815521

- ^ Чанг, Елена Ю .; Ван, Уильям К .; Nadgouda, Sourabh G .; Baser, Deven S .; Софранко, Джон А .; Фань, Лян-Ши (2016-12-06). «Каталитические переносчики кислорода и технологические системы для окислительного связывания метана с использованием технологии химического цикла». Промышленные и инженерные химические исследования. 55 (50): 12750–12764. Дои:10.1021 / acs.iecr.6b03304. ISSN 0888-5885.

- ^ Флейшер, Винзенц; Литтлвуд, Патрик; Паришан, Самира; Шомеккер, Рейнхард (2016). «Химическая петля как концепция реактора для окислительного сочетания метана над катализатором Na 2 WO 4 / Mn / SiO 2». Журнал химической инженерии. 306: 646–654. Дои:10.1016 / j.cej.2016.07.094. ISSN 1385-8947.