WikiDer > Лазерная сварка

Лазерная сварка (LBW) это сварка техника, используемая для соединения деталей из металла или термопласта с использованием лазер. Луч обеспечивает концентрированный источник тепла, что позволяет выполнять узкие и глубокие сварные швы с высокой скоростью сварки. Этот процесс часто используется в приложениях большого объема с использованием автоматизация, как в автомобильной промышленности. Он основан на сварке в режиме «замочная скважина» или проплавлением.

Операция

Нравиться электронно-лучевая сварка (EBW) лазерная сварка имеет высокую удельную мощность (порядка 1 МВт / см2) в результате зоны термического влияния и высокие скорости нагрева и охлаждения. Размер пятна лазера может варьироваться от 0,2 мм до 13 мм, хотя для сварки используются только меньшие размеры. Глубина проникновения пропорциональна количеству подаваемой мощности, но также зависит от местоположения координационный центр: проникновение увеличивается, когда точка фокусировки находится немного ниже поверхности заготовки

В зависимости от области применения можно использовать непрерывный или импульсный лазерный луч. Импульсы длительностью миллисекунды используются для сварки тонких материалов, таких как бритвенные лезвия, в то время как лазерные системы непрерывного действия используются для глубокой сварки.

LBW - это универсальный процесс, позволяющий сваривать углеродистые стали, Стали HSLA, нержавеющая сталь, алюминий, и титан. Из-за высоких скоростей охлаждения при сварке высокоуглеродистых сталей возникает проблема растрескивания. Качество сварного шва высокое, как у электронно-лучевая сварка. Скорость сварки пропорциональна количеству подаваемой мощности, но также зависит от типа и толщины заготовок. Высокая мощность газовые лазеры делают их особенно подходящими для приложений большого объема. LBW особенно доминирует в автомобильной промышленности.[1][2]

Некоторые из преимуществ LBW по сравнению с EBW:

- лазерный луч может передаваться через воздух, а не через вакуум

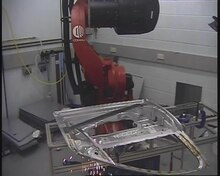

- процесс легко автоматизируется с помощью робототехника

- рентгеновские лучи не генерируются

- LBW обеспечивает более высокое качество сварных швов[нужна цитата]

Производная от LBW, лазерно-гибридная сварка, сочетает лазер LBW с методом дуговой сварки, таким как газовая дуговая сварка. Эта комбинация обеспечивает большую гибкость позиционирования, поскольку GMAW подает расплавленный металл для заполнения стыка, и благодаря использованию лазера увеличивает скорость сварки по сравнению с обычной, возможной при GMAW. Качество сварного шва, как правило, также выше, поскольку уменьшается вероятность подрезов.[3]

Оборудование

Автоматизация и CAM

Хотя лазерную сварку можно выполнить вручную, большинство систем автоматизированы и используют систему автоматическое производство на основе компьютерный дизайн.[4][5][6] Лазерная сварка также может сочетаться с фрезерованием для формирования готовой детали.[7]

Недавно RepRap проект, над которым исторически работали изготовление плавленых волокон, расширилась до разработки систем лазерной сварки с открытым исходным кодом.[8] Такие системы полностью охарактеризованы и могут использоваться в широком диапазоне приложений при одновременном снижении обычных производственных затрат.[9]

Лазеры

- Обычно используются два типа лазеров: твердотельные лазеры (особенно рубиновые лазеры и Nd: YAG лазеры) и газовые лазеры.

- Первый тип использует одну из нескольких твердых сред, в том числе синтетический рубин (хром в оксид алюминия), неодим в стекле (Nd: стекло), и наиболее распространенный тип, неодим в иттрий алюминий гранат (Nd: YAG).

- В газовых лазерах используются смеси газов, такие как гелий, азот, и углекислый газ (CO2-лазер) в качестве среды.

- Однако, независимо от типа, когда среда возбуждена, она испускает фотоны и формирует лазерный луч.

Твердое состояние

Твердотельные лазеры работают на длинах волн порядка 1микрометр, намного короче, чем газовые лазеры, используемые для сварки, и, как следствие, требуют, чтобы операторы носили специальные очки или использовали специальные экраны для предотвращения повреждения сетчатки. Nd: YAG-лазеры могут работать как в импульсном, так и в непрерывном режиме, но другие типы ограничены импульсным режимом. Первоначальная и до сих пор популярная твердотельная конструкция представляет собой монокристалл в форме стержня диаметром примерно 20 мм и длиной 200 мм с плоскими отшлифованными концами. Этот стержень окружен вспышка содержащий ксенон или же криптон. Во время вспышки лазер излучает световой импульс длительностью около двух миллисекунд. Кристаллы в форме дисков становятся все популярнее в промышленности, а лампы-вспышки уступают место диодам из-за их высокого КПД. Типичная выходная мощность рубиновых лазеров составляет 10–20 Вт, в то время как выходная мощность лазера Nd: YAG составляет 0,04–6 000 Вт. Для доставки лазерного луча в зону сварки обычно используется волоконная оптика.

Газ

В газовых лазерах используются высоковольтные слаботочные источники энергии для подачи энергии, необходимой для возбуждения газовой смеси, используемой в качестве среды генерации. Эти лазеры могут работать как в непрерывном, так и в импульсном режиме, а длина волны пучка газового CO2-лазера составляет 10,6 мкм, в глубоком инфракрасном диапазоне, то есть «тепловом». Оптоволоконный кабель поглощает и разрушает эту длину волны, поэтому используется жесткая линза и система доставки зеркала. Выходная мощность газовых лазеров может быть намного выше, чем у твердотельных лазеров, достигая 25кВт.[10]

Волокно

В волоконные лазеры, основной средой является собственно оптическое волокно. Они имеют мощность до 50 кВт и все чаще используются для роботизированной промышленной сварки.

Доставка лазерного луча

Современные аппараты для лазерной сварки можно разделить на два типа. в традиционный типа, выход лазера перемещается по шву. Обычно это достигается с помощью робота. Во многих современных приложениях удаленный используется лазерная сварка. В этом методе лазерный луч перемещается по шву с помощью лазерный сканер, чтобы роботизированной руке больше не нужно было следить за швом. Преимущества дистанционной лазерной сварки - более высокая скорость и более высокая точность сварочного процесса.

Тепловое моделирование импульсной лазерной сварки.

Импульсная лазерная сварка имеет преимущества перед непрерывной лазерной сваркой. Некоторые из этих преимуществ - более низкая пористость и меньшее разбрызгивание.[11] Импульсная лазерная сварка также имеет некоторые недостатки, например, вызывает горячие трещины в алюминиевых сплавах.[12] Термический анализ процесса импульсной лазерной сварки может помочь в прогнозировании параметров сварки, таких как глубина плавления, скорость охлаждения и остаточные напряжения. Из-за сложности импульсного лазерного процесса необходимо использовать процедуру, которая включает цикл разработки. Цикл включает построение математической модели, расчет теплового цикла с использованием методов численного моделирования, таких как: конечно-элементное моделирование (FEM) или метод конечных разностей (FDM) или аналитических моделей с упрощающими допущениями и проверки модели экспериментальными измерениями.

Методология, объединяющая некоторые из опубликованных моделей, включает:[13][14][15]

- Определение эффективности поглощения энергии.

- Расчет давления отдачи на основе температуры и уравнения Клаузиуса-Клапейрона.

- Рассчитайте скорости потока жидкости, используя объемный метод жидкости (VOF).

- Расчет распределения температуры.

- Увеличьте время и повторите шаги 1-4.

- Проверка результатов

Шаг 1

Не вся лучистая энергия поглощается и превращается в тепло при сварке. Часть лучистой энергии поглощается плазмой, создаваемой испарением, а затем последующей ионизацией газа. Кроме того, на поглощающую способность влияют длина волны луча, состав поверхности свариваемого материала, угол падения и температура материала.[11]

Предположение о точечном источнике Розенталя оставляет бесконечно высокий температурный скачок, который устраняется путем предположения гауссова распределения. Лучистая энергия также неравномерно распределена в луче. Некоторые устройства производят гауссовское распределение энергии, тогда как другие могут быть бимодальными.[11] Можно применить гауссово распределение энергии, умножив плотность мощности на функцию, подобную этой:[14], где r - радиальное расстояние от центра балки, = радиус луча или размер пятна.

Использование распределения температуры вместо предположения о точечном источнике позволяет упростить расчет зависимых от температуры свойств материала, таких как поглощающая способность. На облучаемой поверхности при образовании замочной скважины Отражение Френеля (происходит почти полное поглощение энергии луча из-за многократного отражения внутри полости замочной скважины), и его можно моделировать с помощью , где ε - функция диэлектрической проницаемости, электропроводности и частоты лазера. θ - угол падения.[13] Понимание эффективности поглощения является ключом к расчету тепловых эффектов.

Шаг 2

Лазеры могут сваривать в одном из двух режимов: проводимость и замочная скважина. Какой режим работает, зависит от того, достаточно ли высока удельная мощность, чтобы вызвать испарение.[11] Режим проводимости возникает ниже точки испарения, а режим «замочной скважины» - выше точки испарения. Замочная скважина аналогична воздушному карману. Воздушный карман находится в постоянном движении. Такие силы, как давление отдачи испаренного металла, открывают замочную скважину[13] в то время как гравитация (или гидростатические силы) и поверхностное натяжение металла имеют тенденцию разрушать его.[15] При даже более высоких плотностях мощности пар может быть ионизирован с образованием плазмы.

Давление отдачи определяется с помощью уравнения Клаузиуса-Клапейрона.[14], где P - равновесное давление пара, T - температура поверхности жидкости, HLV - скрытая теплота парообразования, ТLV - равновесная температура на границе жидкость-пар. Используя предположение, что поток пара ограничен звуковыми скоростями,[16] каждый получает это , где Po - атмосферное давление, Pr - давление отдачи.

Шаг 3

Это относится к профилям замочной скважины. Скорости потока жидкости определяются[13]

куда - вектор скорости, P = давление, ρ = массовая плотность, = вязкость, β = коэффициент теплового расширения, g = сила тяжести, а F - объемная доля жидкости в ячейке сетки моделирования.

Шаг 4

Чтобы определить граничную температуру на поверхности падения лазера, вы должны применить подобное уравнение. ,[15] где kn = теплопроводность по нормали к поверхности, на которую падает лазер, h = коэффициент конвективной теплопередачи для воздуха, σ - Постоянная Стефана – Больцмана для излучения, ε - коэффициент излучения свариваемого материала, q - тепловой поток лазерного луча.

В отличие от непрерывной лазерной сварки, которая включает в себя один движущийся тепловой цикл, импульсный лазер включает повторяющиеся удары по одной и той же точке, создавая таким образом несколько перекрывающихся термических циклов.[15] Чтобы решить эту проблему, можно добавить ступенчатую функцию, которая умножает тепловой поток на единицу, когда луч включен, но умножает тепловой поток на ноль, когда луч выключен.[14] В одну сторону[15] для этого нужно использовать Дельта Кронекера который изменяет q следующим образом: , где δ = дельта Кронекера, qe = экспериментально определенный тепловой поток. Проблема этого метода в том, что он не позволяет увидеть влияние длительности импульса. В одну сторону[14] Чтобы решить эту проблему, нужно использовать модификатор, который зависит от времени, например:

где v = частота импульсов, n = 0,1, 2, ..., v-1), τ = длительность импульса.

Затем вы примените это граничное условие и решите для Фурье 2-й закон для получения распределения внутренней температуры. Если предположить отсутствие внутреннего тепловыделения, решение будет , где k = теплопроводность, ρ = плотность, Cp = удельная теплоемкость, = вектор скорости жидкости.

Шаг 5

Увеличение выполняется путем дискретизации основных уравнений, представленных на предыдущих шагах, и применения следующих шагов времени и длины.

Шаг 6

Результаты могут быть подтверждены конкретными экспериментальными наблюдениями или тенденциями общих экспериментов. Эти эксперименты включали металлографическую проверку глубины плавления.[17]

Последствия упрощающих предположений

Физика импульсного лазера может быть очень сложной, и поэтому необходимо сделать некоторые упрощающие допущения, чтобы либо ускорить расчет, либо компенсировать отсутствие свойств материалов. Температурная зависимость свойств материала, таких как удельная теплоемкость, игнорируется, чтобы минимизировать время вычислений.

Температуру жидкости можно переоценить, если не учитывать потери тепла из-за потери массы пара, покидающего границу раздела жидкость-металл.[14]

Рекомендации

- ^ Кэри и Хелцер, стр 210

- ^ Чеслак, М. (1988). «О свариваемости, составе и твердости импульсной и непрерывной лазерной сварки Nd: YAG алюминиевых сплавов 6061, 5456 и 5086». Металлургические операции B. 9 (2): 319–329. Дои:10.1007 / BF02654217. S2CID 135498572.

- ^ Weman, стр. 98

- ^ Рейнхарт, Г., Мюнцерт, У. и Фогл, В., 2008. Система программирования для роботизированной дистанционной лазерной сварки с традиционной оптикой. CIRP Annals-Manufacturing Technology, 57 (1), стр.37-40.

- ^ Ким П., Ри С. и Ли К. Х., 1999. Автоматическое обучение сварочного робота для шва произвольной формы с использованием лазерного датчика зрения. Оптика и лазеры в технике, 31 (3), стр.173-182.

- ^ Cline, H.E .; Энтони, Т. Р. (1977-09-01). «Термическая обработка и плавление материала сканирующим лазером или электронным лучом». Журнал прикладной физики. 48 (9): 3895–3900. Дои:10.1063/1.324261. ISSN 0021-8979.

- ^ Саббагзаде, Джамшид; Азизи, Марьям; Торкамани, М. Джавад (2008). «Численное и экспериментальное исследование шовной сварки импульсным лазером». Оптика и лазерные технологии. 40 (2): 289–296. Дои:10.1016 / j.optlastec.2007.05.005.

- ^ «Лазерная система с открытым исходным кодом для полимерной сварки - Appropedia: The Sustainability wiki». www.appropedia.org.

- ^ Джон Дж. Лаурето, Сергей В. Дессиатун, Майкл М. Охади и Джошуа М. Пирс. Система лазерной сварки полимеров с открытым исходным кодом: проектирование и определение характеристик линейных многослойных сварных швов полиэтилена низкой плотности. Машины 2016, 4(3), 14; DOI: 10.3390 / machines4030014

- ^ Кэри и Хелцер, стр. 209

- ^ а б c d Стин, Уильям М .; Мазумдер, Джотирмой (2010). Лазерная обработка материалов | SpringerLink. Дои:10.1007/978-1-84996-062-5. ISBN 978-1-84996-061-8.

- ^ Чеслак, М. (1988). «О свариваемости, составе и твердости импульсной и непрерывной лазерной сварки Nd: YAG алюминиевых сплавов 6061, 5456 и 5086». Металлургические операции B. 9 (2): 319–329. Дои:10.1007 / BF02654217. S2CID 135498572.

- ^ а б c d Ли, Джэ Й .; Ko, Sung H .; Фарсон, Дэйв Ф .; Ю, Чунг Д. (2002). «Механизм образования и устойчивости замочной скважины при стационарной лазерной сварке». Журнал физики D: Прикладная физика. 35 (13): 1570. Дои:10.1088/0022-3727/35/13/320. ISSN 0022-3727.

- ^ а б c d е ж Чен, Гибо; Гу, Сюин; Би, Хуан (2016). «Численный анализ теплового эффекта в алюминиевом сплаве с помощью импульсного лазера с частотой повторения импульсов». Optik - Международный журнал световой и электронной оптики. 127 (20): 10115–10121. Дои:10.1016 / j.ijleo.2016.08.010.

- ^ а б c d е Frewin (январь 1999 г.). «Конечноэлементная модель импульсной лазерной сварки». Сварочный журнал. 78: 15–2.

- ^ Cline, H.E .; Энтони, Т. Р. (1977-09-01). «Термическая обработка и плавление материала сканирующим лазером или электронным лучом». Журнал прикладной физики. 48 (9): 3895–3900. Дои:10.1063/1.324261. ISSN 0021-8979.

- ^ Саббагзаде, Джамшид; Азизи, Марьям; Торкамани, М. Джавад (2008). «Численное и экспериментальное исследование шовной сварки импульсным лазером». Оптика и лазерные технологии. 40 (2): 289–296. Дои:10.1016 / j.optlastec.2007.05.005.

Библиография

- Кэри, Ховард Б. и Скотт К. Хелцер (2005). Современные сварочные технологии. Река Верхний Сэдл, Нью-Джерси: Образование Пирсона. ISBN 0-13-113029-3.

- Веман, Клас (2003). Справочник по сварочным процессам. Нью-Йорк: CRC Press LLC. ISBN 0-8493-1773-8.

- Калпакджян, Сероп и Шмид, Стивен Р. (2006). Производство и технологии5-е изд. Река Верхний Сэдл, Нью-Джерси: Образование Пирсона. ISBN 0-13-148965-8