WikiDer > Укрепление границ зерен

Зерновое усиление (или же Усиление Холла – Петча) - метод укрепление материалов путем изменения их среднего кристаллит (размером с зернышко. Он основан на наблюдении, что границы зерен являются непреодолимыми границами для вывихов и что количество вывихи внутри зерна влияют на то, как нарастает напряжение в соседнем зерне, что в конечном итоге активирует источники дислокаций и, таким образом, способствует деформации и в соседнем зерне. Таким образом, изменяя размер зерна, можно влиять на количество дислокаций, скопившихся на границе зерна и предел текучести. Например, термическая обработка после пластической деформации и изменения скорости затвердевания - способы изменить размер зерна.[1]

Теория

При зернограничном упрочнении границы зерен вести себя как точки закрепления препятствуя дальнейшему распространению дислокации. Поскольку структура решетки соседних зерен различается по ориентации, дислокации требуется больше энергии, чтобы изменить направление и переместиться в соседнее зерно. Граница зерна также намного более неупорядочена, чем внутри зерна, что также препятствует движению дислокаций в плоскости непрерывного скольжения. Препятствие этому движению дислокации будет препятствовать наступлению пластичности и, следовательно, увеличить предел текучести материала.

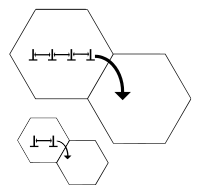

Под действием приложенного напряжения существующие дислокации и дислокации, вызванные Франк – Прочтите источники будет двигаться через кристаллическую решетку до тех пор, пока не встретит границу зерен, где большое атомное несоответствие между разными зернами создает поле отталкивающих напряжений, препятствующих продолжающемуся движению дислокации. По мере того, как все больше дислокаций распространяется к этой границе, дислокации «накапливаются», так как кластер дислокаций не может пройти мимо границы. Поскольку дислокации создают поля напряжений отталкивания, каждая последующая дислокация будет применять силу отталкивания к дислокации, падающей на границу зерна. Эти силы отталкивания действуют как движущая сила для уменьшения энергетического барьера для диффузии через границу, так что дополнительное скопление вызывает диффузию дислокаций через границу зерен, что приводит к дальнейшей деформации материала. Уменьшение размера зерна уменьшает количество возможного скопления на границе, увеличивая величину приложенного напряжения, необходимого для перемещения дислокации через границу зерна. Чем выше приложенное напряжение, необходимое для перемещения дислокации, тем выше предел текучести. Таким образом, тогда существует обратная зависимость между размером зерна и пределом текучести, как демонстрирует уравнение Холла – Петча. Однако при большом изменении направления ориентации двух соседних зерен дислокация не обязательно может перемещаться от одного зерна к другому, а вместо этого создает новый источник дислокации в соседнем зерне. Теория остается той же, что большее количество границ зерен создает большее сопротивление движению дислокаций и, в свою очередь, укрепляет материал.

Очевидно, что у этого режима упрочнения есть предел, поскольку бесконечно прочных материалов не существует. Размер зерен может варьироваться от примерно 100 мкм (0,0039 дюйма) (крупные зерна) до 1 мкм (3,9 дюйма).×10−5 в) (мелкие зерна). Ниже этого значения размер дислокаций начинает приближаться к размеру зерен. При размере зерна около 10 нм (3,9×10−7 в),[2] только одна или две дислокации могут поместиться внутри зерна (см. рисунок 1 выше). Эта схема запрещает скопление дислокаций и вместо этого приводит к зернограничная диффузия. Решетка снимает приложенное напряжение за счет зернограничного скольжения, что приводит к снижаться в пределе текучести материала.

Чтобы понять механизм упрочнения границ зерен, необходимо понять природу дислокационно-дислокационных взаимодействий. Дислокации создают вокруг себя поле напряжений, определяемое:

где G - материал модуль сдвига, b - Вектор гамбургеров, r - расстояние от дислокации. Если дислокации расположены правильно по отношению друг к другу, создаваемые ими локальные поля напряжений будут отталкиваться друг от друга. Это способствует перемещению дислокаций вдоль зерен и через границы зерен. Следовательно, чем больше дислокаций присутствует в зерне, тем большее поле напряжений испытывает дислокация вблизи границы зерна:

Укрепление субзерен

Субзерно - это часть зерна, которая лишь слегка дезориентирована по отношению к другим частям зерна.[3] В настоящее время проводятся исследования, чтобы увидеть эффект упрочнения субзерен в материалах. В зависимости от обработки материала внутри зерен материала могут образовываться субзерна. Например, когда материал на основе Fe измельчается в шаровой мельнице в течение длительных периодов времени (например, 100+ часов), образуются субзерна размером 60–90 нм. Было показано, что чем выше плотность субзерен, тем выше предел текучести материала из-за увеличенной границы субзерен. Было обнаружено, что прочность металла обратно пропорциональна размеру субзерен, что аналогично уравнению Холла – Петча. Граничное упрочнение субзерен также имеет точку разрушения примерно с размером субзерен 0,1 мкм, то есть размером, при котором любые субзерна меньше этого размера будут снижать предел текучести.[4]

Отношения Холла-Петча

| Материал | σ0 [МПа] | k [МПа м1/2] |

|---|---|---|

| Медь | 25 | 0.12 |

| Титана | 80 | 0.40 |

| Мягкая сталь | 70 | 0.74 |

| Ni3Al | 300 | 1.70 |

Существует обратная зависимость между дельта-пределом текучести и размером зерна в некоторой степени, Икс.

куда d - коэффициент усиления, и оба k и Икс зависят от материала. Предполагая узкое монодисперсное распределение зерен по размерам в поликристаллическом материале, чем меньше размер зерна, тем меньше напряжение отталкивания, которое испытывает зернограничная дислокация, и тем выше прилагаемое напряжение, необходимое для распространения дислокаций через материал.

Связь между пределом текучести и размером зерна математически описывается уравнением Холла – Петча:[6]

куда σу предел текучести, σ0 - материальная константа для начального напряжения для движения дислокации (или сопротивления решетки движению дислокации), kу - коэффициент усиления (константа, специфичная для каждого материала), и d - средний диаметр зерна. Важно отметить, что соотношение HP является эмпирическим соответствием экспериментальным данным, и что представление о том, что длина наложения, равная половине диаметра зерна, вызывает критическое напряжение для передачи или генерации в соседнем зерне, не было подтверждено фактическими наблюдениями. в микроструктуре.

Теоретически материал можно было бы сделать бесконечно прочным, если бы зерна были бесконечно маленькими. Однако это невозможно, потому что нижний предел размера зерна - один ячейка материала. Даже в этом случае, если зерна материала имеют размер одной элементарной ячейки, тогда материал фактически является аморфным, а не кристаллическим, поскольку отсутствует дальний порядок, и в аморфном материале нельзя определить дислокации. Экспериментально было обнаружено, что микроструктура с наивысшим пределом текучести имеет размер зерна около 10 нм (3,9×10−7 в), поскольку зерна меньшего размера подвергаются другому механизму текучести: зернограничное скольжение.[2] Производство технических материалов с таким идеальным размером зерна затруднено, потому что только тонкие пленки могут быть надежно получены с зернами такого размера. В материалах, имеющих двухдисперсный гранулометрический состав, например, в материалах с аномальный рост зерна, механизмы упрочнения не строго следуют соотношению Холла-Петча, и наблюдается дивергентное поведение.

История

В начале 1950-х годов независимо друг от друга были написаны две революционные серии статей о взаимосвязи между границами зерен и прочностью.

В 1951 году, когда он учился в Шеффилдском университете, Э. О. Холл написал три статьи, которые вошли в 64 том Труды физического общества. В своей третьей статье Холл[7] показали, что длина полос скольжения или длина трещин соответствуют размеру зерна и, таким образом, между ними может быть установлена связь. Холл сосредоточился на пластичных свойствах мягкие стали.

На основании его экспериментальной работы, выполненной в 1946–1949 гг., Н. Дж. Петч из Университет Лидса, Англия опубликовал статью в 1953 г. независимо от работы Холла. Бумага Петча[8] сконцентрирован больше на хрупкое разрушение. Измеряя изменение прочности на спайность относительно ферритный Размер зерна при очень низких температурах Петч обнаружил, что соотношение точно такое же, как у Холла. Таким образом, эти важные отношения названы в честь Холла и Петча.

Обратное или обратное соотношение Холла – Петча

Соотношение Холла – Петча предсказывает, что с уменьшением размера зерна предел текучести увеличивается. Экспериментально было обнаружено, что соотношение Холла – Петча является эффективной моделью для материалов с размером зерен от 1 миллиметра до 1 микрометра. Следовательно, считалось, что если средний размер зерна может быть уменьшен еще больше до нанометровой шкалы длины, предел текучести также увеличится. Однако эксперименты со многими нанокристаллическими материалами показали, что если зерна достигают достаточно малого размера, критический размер зерна обычно составляет около 10 нм (3,9×10−7 в) предел текучести либо останется постоянным, либо уменьшится с уменьшением размера зерен.[9][10] Это явление получило название обратного или обратного соотношения Холла – Петча. Для этой связи был предложен ряд различных механизмов. По предложению Карлтона и другие., они делятся на четыре категории: (1) на основе дислокаций, (2) на основе диффузии, (3) на основе зернограничного сдвига, (4) на основе двух фаз.[11]

Было выполнено несколько работ по исследованию механизма обратной зависимости Холла-Петча на множестве материалов. В работе Хана[12] Для исследования влияния размера зерен на механические свойства нанокристаллического графена при одноосной растягивающей нагрузке со случайными формами и случайной ориентацией графеновых колец была проведена серия молекулярно-динамических симуляций. Моделирование проводилось при размере зерна нм и при комнатной температуре. Было обнаружено, что при размере зерна от 3,1 нм до 40 нм наблюдается обратная зависимость Холла-Петча. Это связано с тем, что при уменьшении размера зерна в нанометровом масштабе увеличивается плотность стыков границ зерен, что служит источником роста трещин или слабой связи. Однако также было замечено, что при размере зерен менее 3,1 нм наблюдалась псевдозависимость Холла-Петча, что приводит к увеличению прочности. Это происходит из-за уменьшения концентрации напряжений в стыках границ зерен, а также из-за распределения напряжений 5-7 дефектов вдоль границы зерен, где сжимающие и растягивающие напряжения создаются пятиугольными и семиугольными кольцами и т. Д. Chen et al. [13] провели исследование обратных соотношений Холла-Петча для высокоэнтропийных сплавов CoNiFeAlxCu1-x. В работе были построены поликристаллические модели CoNiFeAl0.3Cu0.7 с ГЦК-структурой с размерами зерен от 7,2 до 18,8 нм для выполнения одноосного сжатия с использованием молекулярно-динамического моделирования. Все симуляции сжатия были выполнены после установки периодических граничных условий по трем ортогональным направлениям. Было обнаружено, что при размере зерна менее 12,1 нм наблюдается обратная зависимость Холла-Петча. Это связано с тем, что с уменьшением размера зерна частичные дислокации становятся менее заметными и, следовательно, происходит деформационное двойникование. Вместо этого было замечено, что происходит изменение ориентации зерен и миграция границ зерен, что вызывает рост и сжатие соседних зерен. Это механизмы обратных соотношений Холла-Петча. Шейнерман и др.[14] также изучено обратное соотношение Холла-Петча для нанокристаллической керамики. Было обнаружено, что критический размер зерна для перехода от прямого Холла-Петча к обратному Холл-Петчу существенно зависит от энергии активации зернограничного скольжения. Это связано с тем, что при прямом методе Холла-Петча доминирующим механизмом деформации является внутризеренное движение дислокаций, а при обратном Холл-Петче доминирующим механизмом является зернограничное скольжение. Был сделан вывод, что, построив график как объемной доли зернограничного скольжения, так и объемной доли внутризеренного движения дислокаций в зависимости от размера зерна, можно найти критический размер зерна в месте пересечения двух кривых.

Другие объяснения, которые были предложены для объяснения очевидного размягчения металлов с наноразмерными зернами, включают плохое качество образца и подавление скоплений дислокаций.[15]

Скопление дислокаций на границах зерен - характерный механизм зависимости Холла – Петча. Однако, как только размер зерна упадет ниже равновесного расстояния между дислокациями, это соотношение больше не будет действовать. Тем не менее, не совсем понятно, какой именно должна быть зависимость предела текучести от размеров зерен ниже этой точки.

Утонченность зерна

Очистка зерна, также известная как прививка,[16] представляет собой набор методов, используемых для реализации упрочнения границ зерен в металлургия. Конкретные методы и соответствующие механизмы будут варьироваться в зависимости от рассматриваемых материалов.

Одним из методов контроля размера зерна в алюминиевых сплавах является введение частиц, которые служат в качестве зародышей, таких как Al – 5% Ti. Зерна будут расти за счет гетерогенное зародышеобразование; то есть при заданной степени переохлаждения ниже температуры плавления частицы алюминия в расплаве будут зарождаться на поверхности добавленных частиц. Зерна вырастут в виде дендриты Растущие радиально от поверхности зародыша. Затем могут быть добавлены частицы растворенного вещества (называемые измельчителями зерна), которые ограничивают рост дендритов, что приводит к измельчению зерна.[17] Сплавы Al-Ti-B являются наиболее распространенным измельчителем зерна для сплавов Al;[18] однако новые нефтепереработчики, такие как Al3Были предложены СК.

Один из распространенных методов - заставить очень небольшую часть расплава затвердеть при гораздо более высокой температуре, чем остальная часть; это сгенерирует затравочные кристаллы которые действуют как шаблон, когда остальной материал падает на его (нижнюю) температура плавления и начинает затвердевать. Поскольку присутствует огромное количество крохотных затравочных кристаллов, получается почти равное количество кристаллитов, а размер любого отдельного зерна ограничен.

| Металл | Инокулянт |

|---|---|

| Чугун | FeSi, SiCa, графит |

| Mg сплавы | Zr, C |

| Медные сплавы | Fe, Co, Zr |

| Сплавы Al – Si | P, Ti, B, Sc |

| Pb сплавы | As, Te |

| Цинковые сплавы | Ti |

| Ti сплавы[нужна цитата] | Al–Ti интерметаллиды |

Смотрите также

Рекомендации

- ^ W.D. Каллистер. Основы материаловедения и инженерии, 2-е изд. Wiley & Sons. С. 252.

- ^ а б Шух, Кристофер; Ние, Т. (2003), «Твердость и сопротивление абразивному износу нанокристаллических никелевых сплавов вблизи режима пробоя Холла – Петча», Mater. Res. Soc. Symp. Proc., 740, Дои:10.1557 / proc-740-i1.8.

- ^ «Ответы - самое надежное место для ответов на жизненные вопросы».

- ^ Lesuer, D.R; Syn, C.K; Шерби, О. Д. (2007), «Упрочнение нано-субзерна в чугуне шаровой мельницы», Материаловедение и инженерия: A, 463 (1–2): 54–60, Дои:10.1016 / j.msea.2006.07.161

- ^ Смит и Хашеми, 2006 г., п. 243.

- ^ Смит и Хашеми, 2006 г., п. 242.

- ^ Холл, Э. (1951). «Деформация и старение мягкой стали: III обсуждение результатов». Proc. Phys. Soc. Лондон. 64 (9): 747–753. Bibcode:1951ПСБ ... 64..747Н. Дои:10.1088/0370-1301/64/9/303.

- ^ Петч, штат Нью-Джерси (1953). «Прочность на отрыв поликристаллов». J. Iron Steel Inst. Лондон. 173: 25–28.

- ^ Конрад, H; Нараян, Дж (2000). «О размягчении зерен в нанокристаллических материалах». Scripta Mater. 42 (11): 1025–30. Дои:10.1016 / с 1359-6462 (00) 00320-1.

- ^ Парк, H; Радд, Р; Кавалло, Р. Barton, N; Арсенлис, А; Белоф, Дж; Блобаум, К; Эль-Дашер, Б; Флорандо, Дж; Хантингтон, К; Мэддокс, B; Май, М; Плечаты, С; Присбрей, S; Ремингтон, Б; Уоллес, Р. Веренберг, К; Уилсон, М; Комли, А; Giraldez, E; Никроо, А; Фаррелл, М; Randall, G; Грей, G (2015). «Независимое от размера зерна пластическое течение при сверхвысоких давлениях и скоростях деформации». Phys. Rev. Lett. 114 (6): 065502. Bibcode:2015ПхРвЛ.114ф5502П. Дои:10.1103 / PhysRevLett.114.065502. PMID 25723227.

- ^ Карлтон, К; Феррейра, П. Дж. (2007). «Что стоит за обратным поведением Холла – Петча в нанокристаллических материалах?». Mater. Res. Soc. Symp. Proc. 976.

- ^ Хан, Джихун. «Переход от обратного псевдо Холла-Петча к псевдо Холлу-Петчу в нанокристаллическом графене». Углерод 161 (2020): 542-549

- ^ Чен, Шуай и др. «Холла-Петча и обратные отношения Холла-Петча в высокоэнтропийных сплавах CoNiFeAlxCu1-x». Материаловедение и инженерия: A 773 (2020): 138873

- ^ Шейнерман, Александр Г., Рикардо Х. Р. Кастро, Михаил Ю. Гуткин. «Модель прямого и обратного соотношения Холла-Петча для нанокристаллической керамики». Письма по материалам 260 (2020): 126886

- ^ Schiotz, J .; Di Tolla, F.D .; Якобсен, К. (1998). «Размягчение нанокристаллических металлов на очень мелких зернах». Природа. 391 (6667): 561. Дои:10.1038/35328. S2CID 4411166.

- ^ а б Стефанеску, Дору Майкл (2002), Наука и техника затвердевания отливок, Springer, стр. 265, ISBN 978-0-306-46750-9.

- ^ К. Кашьяп и Т. Чандрашекар, «Эффекты и механизмы измельчения зерна в алюминиевых сплавах». Бюллетень материаловедения, том 24, август 2001 г.

- ^ Fan, Z .; Wang, Y .; Zhang, Y .; Цинь, Т .; Чжоу, X.R .; Thompson, G.E .; Pennycook, T .; Хашимото, Т. (2015). «Механизм измельчения зерна в системе Al / Al – Ti – B». Acta Materialia. 84: 292–304. Дои:10.1016 / j.actamat.2014.10.055.

Библиография

- Смит, Уильям Ф .; Хашеми, Джавад (2006), Основы материаловедения и инженерии (4-е изд.), McGraw-Hill, ISBN 978-0-07-295358-9.