WikiDer > Полиэтилентерефталат

| |

| |

| |

| Имена | |

|---|---|

| Название ИЮПАК полиэтилентерефталат) | |

| Систематическое название ИЮПАК поли (оксиэтиленокситерефталоил) | |

| Идентификаторы | |

| Сокращения | ПЭТ, ПЭТ |

| ЧЭБИ | |

| ChemSpider |

|

| ECHA InfoCard | 100.121.858 |

| Характеристики | |

| (C10ЧАС8О4)п[1] | |

| Молярная масса | переменная (10-50 кг / моль) |

| Плотность | 1,38 г / см3 (20 ° С),[2] аморфный: 1,370 г / см3,[1] монокристалл: 1,455 г / см3[1] |

| Температура плавления | > 250 ° С (482 ° F, 523 К)[2] 260 ° С[1] |

| Точка кипения | > 350 ° C (662 ° F, 623 K) (разлагается) |

| практически нерастворим[2] | |

| бревно п | 0.94540[3] |

| Теплопроводность | 0.15[4] до 0,24 Вт · м−1 K−1[1] |

| 1.57–1.58,[4] 1.5750[1] | |

| Термохимия | |

Теплоемкость (C) | 1,0 кДж / (кг · К)[1] |

| Родственные соединения | |

Связанный Мономеры | Терефталевая кислота Этиленгликоль |

Если не указано иное, данные для материалов приведены в их стандартное состояние (при 25 ° C [77 ° F], 100 кПа). | |

| Ссылки на инфобоксы | |

Полиэтилентерефталат (иногда пишется поли (этилентерефталат)), обычно сокращается ДОМАШНИЙ ПИТОМЕЦ, ПИТ, или устаревший ПЭТФ или ПЭТ-П, является наиболее распространенным термопласт полимер смола полиэстер семья и используется в волокна для одежды, контейнеры для жидкостей и продуктов, термоформование для производства и в сочетании со стекловолокном для машиностроения смолы.

Также может упоминаться по торговым маркам. Терилен в Соединенном Королевстве,[5] Лавсан в России и бывшем Советском Союзе, и Дакрон в США.

Био-ПЭТ это аналог на биологической основе ПЭТ.[6][7]

Большая часть мирового производства ПЭТ приходится на синтетические волокна (более 60%), при этом на производство бутылок приходится около 30% мирового спроса.[8] В контексте текстильных приложений ПЭТ упоминается под общим названием, полиэстер, тогда как аббревиатура ДОМАШНИЙ ПИТОМЕЦ обычно используется в отношении упаковки. Полиэстер составляет около 18% мирового производства полимеров и занимает четвертое место по объему производства после полиэтилен (PE), полипропилен (ПП) и поливинил хлорид (ПВХ).

ПЭТ состоит из полимеризованных звеньев мономера этилентерефталата с повторяющимися (C10ЧАС8О4) единицы. ПЭТ обычно переработанный, и имеет цифру "1" в качестве идентификационный код смолы (RIC).

В зависимости от обработки и термической истории полиэтилентерефталат может существовать как в аморфном (прозрачном) виде, так и в виде полукристаллический полимер. Полукристаллический материал может казаться прозрачным (размер частиц менее 500 мкм).нм) или непрозрачный и белый (размер частиц до нескольких микрометры) в зависимости от его кристаллической структуры и размера частиц.

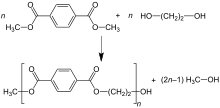

Мономер бис (2-гидроксиэтил) терефталат могут быть синтезированы этерификация реакция между терефталевая кислота и этиленгликоль с водой в качестве побочного продукта (это также известно как реакция конденсации), или переэтерификация реакция между этиленгликоль и диметилтерефталат (ДМТ) с метанол как побочный продукт. Полимеризация происходит через поликонденсация реакция мономеров (проводится сразу после этерификации / переэтерификации) с водой в качестве побочного продукта.

Модуль для младших (E) 2800–3100 МПа Предел прочности (σт) 55–75 МПа Предел упругости 50–150% тест с надрезом 3.6 кДж/ м2 Температура стеклования (Тграмм) 67–81 ° C Vicat B 82 ° С коэффициент линейного расширения (α) 7×10−5 K−1 Водопоглощение (ASTM) 0.16 Источник[1]

Использует

ПЭТ имеет SPI идентификационный код смолы 1

Преформа ПЭТ для инжекционное формование с раздувом и вытяжкой бутылки

ДОМАШНИЙ ПИТОМЕЦ раскладушка упаковка, используется для продажи фруктов, оборудования и т. д.

Алюминированные баллоны из майлара, наполненные гелий

Пластиковые бутылки из ПЭТ широко используются для безалкогольные напитки (видеть карбонизация). Для некоторых специальных бутылок, например, предназначенных для хранения пива, бутерброды из ПЭТ поливиниловый спирт (PVOH), чтобы еще больше снизить его проницаемость для кислорода.

Биаксиально ориентированный ПЭТ пленка (часто известная под одним из ее торговых наименований «Майлар») может быть алюминирована испаряющийся а тонкая пленка металла на него, чтобы уменьшить его проницаемость и сделать его отражающим и непрозрачным (MPET). Эти свойства полезны во многих приложениях, включая гибкие продукты питания. упаковка и теплоизоляция (Такие как космические одеяла). Из-за своей высокой механической прочности пленка из ПЭТ часто используется в лентах, например в качестве носителя для магнитная лента или поддержка самоклеящиеся клейкие ленты.

Неориентированный лист ПЭТ может быть термоформованный изготавливать упаковочные лотки и блистерные упаковки.[9] Если используется кристаллизующийся ПЭТ, лотки можно использовать для замороженные обеды, поскольку они выдерживают как замораживание, так и температуру в духовке. И аморфный ПЭТ, и БоПЭТ прозрачны невооруженным глазом. Красители, придающие цвет, можно легко превратить в лист ПЭТ.

При наполнении стеклом частицы или же волокна, он становится значительно жестче и долговечнее.

ПЭТ также используется в качестве подложки в тонкопленочных солнечных элементах.

ПЭТ также используется в качестве гидроизоляционного барьера в подводные кабели.

Терилен (торговая марка, образованная инверсией (полиэтилен) иленового тер (эфталата)) также вшивается в вершины канатов звонка, чтобы предотвратить износ канатов при их прохождении через потолок.

ПЭТ используется с конца 2014 года в качестве облицовочного материала в композитах высокого давления IV типа. газовые баллоны. ПЭТ работает как гораздо лучший барьер для кислорода, чем ранее использовавшийся ПЭ (LD).[10]

ПЭТ используется как 3D печать филамент, а также пластик для 3D-печати PETG.

История

ПЭТ был запатентован в 1941 г. Джон Рекс Уинфилд, Джеймс Теннант Диксон и их работодатель Ассоциация печатников ситца из Манчестер, Англия. Э. И. Дюпон де Немур в Делавэре, США, впервые использовали товарный знак Mylar в июне 1951 года и получили его регистрацию в 1952 году.[11] Это все еще самое известное название, используемое для полиэфирной пленки. Текущий владелец торговой марки - DuPont Teijin Films US, партнерство с японской компанией.[12]

В Советском Союзе ПЭТ впервые был произведен в лабораториях Института высокомолекулярных соединений Российской Федерации. Академия Наук СССР в 1949 году, и его название «Лавсан» является его сокращением (лаборатории Института высокомолекулярных соединений Академии наук СССР).[13]

Бутылка из ПЭТ была запатентована в 1973 г. Натаниэль Уайет.[14]

Физические свойства

ПЭТ в своем естественном состоянии представляет собой бесцветную полукристаллическую смолу. В зависимости от способа обработки ПЭТ может быть от полужесткого до жесткого, и он очень легкий. Он создает хороший барьер для газа и влаги, а также является хорошим барьером для спирта (требует дополнительной «барьерной» обработки) и растворителей. Он сильный и ударопрочный. ПЭТ становится белым под воздействием хлороформа, а также некоторых других химических веществ, таких как толуол.[15]

Около 60% кристаллизации - это верхний предел для коммерческих продуктов, за исключением полиэфирных волокон. Прозрачные продукты могут быть получены путем быстрого охлаждения расплавленного полимера ниже Tграмм температура стеклования сформировать аморфное твердое тело.[16] Как и стекло, аморфный ПЭТ образуется, когда его молекулам не дается достаточно времени, чтобы устроиться в упорядоченном кристаллическом состоянии при охлаждении расплава. При комнатной температуре молекулы замораживаются на месте, но если в них возвращается достаточное количество тепловой энергии путем нагрева выше Tграмм, они снова начинают двигаться, позволяя кристаллам зародыш и расти. Эта процедура известна как кристаллизация в твердом состоянии.

Когда ему дают медленно остыть, расплавленный полимер образует более кристаллический материал. Этот материал имеет сферолиты содержащий много мелких кристаллиты при кристаллизации из аморфного твердого тела, а не в виде одного большого монокристалла. Свет имеет тенденцию рассеиваться, когда он пересекает границы между кристаллитами и аморфными областями между ними. Это рассеяние означает, что кристаллический ПЭТ в большинстве случаев непрозрачный и белый. Волокно рисунок является одним из немногих промышленных процессов, которые производят почти монокристаллический продукт.

Собственная вязкость

Одна из наиболее важных характеристик ПЭТ называется характеристическая вязкость (IV).[17]

Характеристическая вязкость материала, найденная путем экстраполяции к нулевой концентрации относительной вязкости к концентрации, которая измеряется в децилитры на грамм (дℓ / г). Характеристическая вязкость зависит от длины его полимерных цепей, но не имеет единиц из-за экстраполяции к нулевой концентрации. Чем длиннее полимерные цепи, тем больше сцеплений между цепями и, следовательно, выше вязкость. Среднюю длину цепи конкретной партии смолы можно контролировать во время поликонденсация.

Диапазон характеристической вязкости ПЭТ:[18]

Сорт волокна:

- 0,40–0,70 Текстиль

- 0,72–0,98 Технические, шина шнур

Оценка пленки:

- 0.60–0.70 BoPET (двухосно ориентированная ПЭТ пленка)

- 0.70–1.00 Простынь оценка для термоформование

Сорт бутылки:

- 0,70–0,78 Бутылки для воды (плоские)

- 0,78–0,85 Сорт газированного безалкогольного напитка

Мононить, инженерный пластик

- 1.00–2.00

Сушка

ПЭТ гигроскопичный, что означает, что он поглощает воду из окружающей среды. Однако, когда этот «влажный» ПЭТ нагревается, вода гидролизует ПЭТ, снижая его сопротивляемость. Таким образом, перед тем, как смолу можно будет обрабатывать в формовочной машине, ее необходимо высушить. Сушка достигается за счет использования осушитель или сушилки перед подачей ПЭТ в технологическое оборудование.

Внутри сушилки горячий сухой воздух закачивается на дно бункера, содержащего смолу, так что он проходит через гранулы, удаляя на своем пути влагу. Горячий влажный воздух выходит из верхней части бункера и сначала проходит через доохладитель, поскольку из холодного воздуха легче удалить влагу, чем из горячего воздуха. Полученный прохладный влажный воздух затем пропускается через слой адсорбента. Наконец, холодный сухой воздух, покидающий слой адсорбента, повторно нагревается в технологическом нагревателе и отправляется обратно через те же процессы в замкнутом контуре. Обычно уровень остаточной влажности в смоле должен быть менее 50 частей на миллион (частей воды на миллион частей смолы по весу) до обработки. Время пребывания в сушилке не должно быть менее четырех часов. Это связано с тем, что для сушки материала менее чем за 4 часа потребуется температура выше 160 ° C, при которой гидролиз начнется внутри гранул до того, как они высохнут.

ПЭТ также можно сушить в сушилках для смол на сжатом воздухе. В осушителях сжатого воздуха повторно не используется сушильный воздух. Сухой нагретый сжатый воздух циркулирует через гранулы ПЭТ, как в адсорбционной сушилке, а затем выпускается в атмосферу.

Сополимеры

Помимо чистого (гомополимер) ПЭТ, ПЭТ модифицированный сополимеризация также доступен.

В некоторых случаях модифицированные свойства сополимера более желательны для конкретного применения. Например, циклогександиметанол (CHDM) может быть добавлен к основной цепи полимера вместо этиленгликоль. Поскольку этот строительный блок намного больше (шесть дополнительных атомов углерода), чем элемент этиленгликоля, который он заменяет, он не вписывается в соседние цепи, как элемент этиленгликоля. Это препятствует кристаллизации и снижает температуру плавления полимера. В общем, такой ПЭТ известен как ПЭТГ или ПЭТ-G (модифицированный полиэтилентерефталатгликолем). Это прозрачный аморфный термопласт, который может быть отлит под давлением, экструдирован листом или экструдирован в качестве нити для 3D печать. ПЭТГ можно окрашивать в процессе обработки.

Другой распространенный модификатор: изофталевая кислота, заменив часть 1,4- (пара-) связаны терефталат единицы. 1,2- (орто-) или 1,3- (мета-) связь создает угол в цепи, который также нарушает кристалличность.

Такие сополимеры выгодны для определенных применений в формовании, таких как термоформование, который используется, например, для изготовления лотков или блистерных упаковок из пленки со-ПЭТ, или листа аморфного ПЭТ (A-PET / PETA) или листа PETG. С другой стороны, кристаллизация важна в других областях применения, где важна механическая стабильность и стабильность размеров, таких как ремни безопасности. Для бутылок из ПЭТ использование небольших количеств изофталевой кислоты, CHDM, диэтиленгликоль гликоль (DEG) или другие сомономеры могут быть полезны: если используются только небольшие количества сомономеров, кристаллизация замедляется, но не предотвращается полностью. В результате бутылки можно получить через формование с раздувом и вытяжкой («SBM»), которые являются как прозрачными, так и достаточно кристаллическими, чтобы быть адекватным барьером для ароматов и даже газов, таких как углекислый газ в газированных напитках.

Производство

Полиэтилентерефталат получают из этиленгликоль и диметилтерефталат (ДМТ) (С6ЧАС4(CO2CH3)2) или же терефталевая кислота.[19]

Первый - это переэтерификация реакция, в то время как последняя является этерификация реакция.

Диметилтерефталатный процесс (DMT)

В диметилтерефталат(DMT) это соединение и избыток этиленгликоля реагируют в расплаве при 150–200 ° C с основной катализатор. Метанол (CH3OH) удаляют перегонкой, чтобы ускорить реакцию. Избыток этиленгликоля отгоняют при более высокой температуре с помощью вакуума. Вторая стадия переэтерификации проходит при 270–280 ° C с непрерывной отгонкой этиленгликоля.[19]

Реакции идеализируются следующим образом:

- Первый шаг

- C6ЧАС4(CO2CH3)2 + 2 HOCH2CH2ОН → С6ЧАС4(CO2CH2CH2ОЙ)2 + 2 канала3ОЙ

- Второй шаг

- п C6ЧАС4(CO2CH2CH2ОЙ)2 → [(CO) C6ЧАС4(CO2CH2CH2O)]п + п HOCH2CH2ОЙ

Процесс терефталевой кислоты

в терефталевая кислота В процессе этерификации этиленгликоля и терефталевой кислоты происходит непосредственно при умеренном давлении (2,7–5,5 бар) и высокой температуре (220–260 ° C). Вода удаляется в результате реакции, а также непрерывно удаляется перегонкой:[19]

- п C6ЧАС4(CO2ЧАС)2 + п HOCH2CH2ОН → [(CO) C6ЧАС4(CO2CH2CH2O)]п + 2п ЧАС2О

Деградация

ПЭТ подвержен различным видам разложения во время обработки. Основные виды разложения, которые могут произойти, - это гидролитическое и, вероятно, наиболее важное термическое окисление. Когда ПЭТ разлагается, происходит несколько вещей: обесцвечивание, цепочка разрывы что приводит к снижению молекулярной массы, образованию ацетальдегид, и перекрестные ссылки (образование «гель» или «рыбий глаз»). Обесцвечивание связано с образованием различных хромофорных систем после продолжительной термической обработки при повышенных температурах. Это становится проблемой, когда оптические требования к полимеру очень высоки, например, при упаковке. Термическое и термоокислительное разложение приводит к ухудшению обрабатываемости и производительности материала.

Один из способов облегчить это - использовать сополимер. Сомономеры, такие как CHDM или изофталевая кислота снизить температуру плавления и снизить степень кристалличности ПЭТ (особенно важно, когда материал используется для изготовления бутылок). Таким образом, смолу можно формовать пластически при более низких температурах и / или с меньшим усилием. Это помогает предотвратить деградацию, снижая содержание ацетальдегида в готовом продукте до приемлемого (то есть незаметного) уровня. Видеть сополимеры, над. Еще один способ улучшить стабильность полимера - использовать стабилизаторы, в основном антиоксиданты, такие как фосфиты. В последнее время также была рассмотрена стабилизация материала на молекулярном уровне с помощью наноструктурированных химикатов.

Ацетальдегид

Ацетальдегид Бесцветное летучее вещество с фруктовым запахом. Хотя он естественным образом образуется в некоторых фруктах, он может вызывать неприятный привкус в бутилированной воде. Ацетальдегид образуется при разложении ПЭТ в результате неправильного обращения с материалом. Высокие температуры (ПЭТ разлагается выше 300 ° C или 570 ° F), высокое давление, скорость экструдера (чрезмерный сдвигающий поток повышает температуру) и длительное время пребывания в цилиндре - все это способствует образованию ацетальдегида. Когда образуется ацетальдегид, часть его остается растворенной в стенках контейнера, а затем распространяется в продукт, хранящийся внутри, изменяя вкус и аромат. Это не проблема для непродовольственных товаров (например, шампуня), фруктовых соков (которые уже содержат ацетальдегид) или крепких напитков, таких как безалкогольные напитки. Однако для бутилированной воды очень важно низкое содержание ацетальдегида, потому что, если ничто не маскирует аромат, даже очень низкие концентрации (10–20 частей на миллиард в воде) ацетальдегида могут вызвать неприятный привкус.

Сурьма

Сурьма (Sb) - это металлоид элемент, который используется как катализатор в виде таких соединений, как триоксид сурьмы (Сб2О3) или триацетат сурьмы при производстве ПЭТ. После изготовления на поверхности продукта можно обнаружить заметное количество сурьмы. Этот остаток можно удалить с помощью стирки. Сурьма также остается в самом материале и, таким образом, может попадать в продукты питания и напитки. Воздействие на ПЭТ кипячением или нагреванием в микроволновой печи может значительно повысить уровень сурьмы, возможно, выше максимального уровня загрязнения Агентства по охране окружающей среды США.[20]Лимит питьевой воды, оцененный ВОЗ, составляет 20 частей на миллиард (ВОЗ, 2003), а лимит питьевой воды в Соединенных Штатах - 6 частей на миллиард.[21] Хотя триоксид сурьмы малотоксичен при пероральном приеме,[22] его присутствие по-прежнему вызывает озабоченность. Швейцарцы Федеральное управление общественного здравоохранения исследовали количество миграции сурьмы, сравнивая воду, разлитую в ПЭТ и стекло: Концентрация сурьмы в воде в ПЭТ-бутылках была выше, но все же значительно ниже допустимой максимальной концентрации. Швейцарское федеральное управление общественного здравоохранения пришло к выводу, что небольшие количества сурьмы переходят из ПЭТ в бутилированную воду, но что риск для здоровья, связанный с получением низких концентраций, незначителен (1% от "допустимая суточная доза"определяется ВОЗ). Более позднее (2006 г.), но более широко освещенное исследование обнаружило аналогичные количества сурьмы в воде в ПЭТ-бутылках.[23]ВОЗ опубликовала оценку риска содержания сурьмы в питьевой воде.[22]

Однако было обнаружено, что концентраты фруктовых соков (для которых не установлены руководящие принципы), которые были произведены и разлиты в ПЭТ в Великобритании, содержат до 44,7 мкг / л сурьмы, что значительно превышает пределы ЕС для водопроводная вода 5 мкг / л.[24]

Биоразложение

По крайней мере, один вид бактерий рода Нокардия может разрушить ПЭТ с эстераза фермент.[нужна цитата]

Японские ученые выделили бактерию Ideonella sakaiensis который обладает двумя ферментами, которые могут расщеплять ПЭТ на более мелкие кусочки, которые бактерия может переварить. Колония I. sakaiensis может разрушить пластиковую пленку примерно за шесть недель.[25][26]

В апреле 2020 года французский университет объявил об открытии высокоэффективного оптимизированного фермента, который превосходит все известные до сих пор гидролазы ПЭТ.[27] Это открытие может оказаться важным шагом на пути к концепции экономики замкнутого ПЭТ.

Безопасность

Комментарий опубликован в Перспективы гигиены окружающей среды в апреле 2010 г. предположил, что ПЭТ может давать эндокринные разрушители в условиях общего пользования и рекомендованных исследований по этой теме.[28] Предлагаемые механизмы включают выщелачивание фталаты а также выщелачивание сурьма.Статья опубликована в Журнал экологического мониторинга в апреле 2012 г. делает вывод, что концентрация сурьмы в деионизированная вода хранение в ПЭТ-бутылках остается в пределах допустимых пределов ЕС даже при кратковременном хранении при температуре до 60 ° C (140 ° F), в то время как содержимое бутылок (вода или безалкогольные напитки) может иногда превышать ограничения ЕС после менее чем года хранения в комнате температура.[29]

Оборудование для обработки бутылок

Существует два основных метода формования ПЭТ-бутылок: одноэтапный и двухэтапный. В двухступенчатом формовании используются две отдельные машины. Первая машина отливает под давлением преформу, которая напоминает пробирку, с уже отформованной резьбой крышки бутылки. Корпус трубки значительно толще, так как на втором этапе он будет надут до окончательной формы с использованием вытяжное формование с раздувом.

На втором этапе преформы быстро нагреваются, а затем надуваются над двухкомпонентной формой для придания им окончательной формы бутылки. Преформы (ненадутые бутылки) теперь также используются как прочные и уникальные контейнеры; кроме новизны конфеты, некоторые красный Крест главы распространяют их как часть Флакон жизни программа для домовладельцев по хранению истории болезни для спасателей.

В одноступенчатых машинах весь процесс от сырья до готовой тары осуществляется в одной машине, что делает ее особенно подходящей для формования нестандартных форм (индивидуальное формование), включая банки, плоские овалы, формы колб и т. Д. Его величайшее достоинство это сокращение занимаемого пространства, транспортировки продукта и энергии, а также гораздо более высокое визуальное качество, чем может быть достигнуто с помощью двухступенчатой системы.[нужна цитата]

Промышленность по переработке полиэстера

Эта секция нужны дополнительные цитаты для проверка. (Апрель 2011 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

По оценкам, в 2016 году ежегодно производится 56 миллионов тонн ПЭТ.[31] Хотя большинство термопластов в принципе можно перерабатывать, Переработка ПЭТ-бутылок является более практичным, чем многие другие виды пластика, из-за высокой ценности смолы и почти исключительного использования ПЭТ для широко распространенного розлива воды и газированных безалкогольных напитков. ПЭТ имеет идентификационный код смолы из 1.[32] Основное использование переработанного ПЭТ - полиэстер. волокно, обвязочные и непищевые контейнеры.[32]

Из-за возможности вторичной переработки ПЭТ и относительного количества постпотребительские отходы В виде бутылок ПЭТ быстро завоевывает долю рынка в качестве коврового волокна. Mohawk Industries в 1999 году выпустила everSTRAND, состоящее из 100% переработанного ПЭТ-волокна. С тех пор более 17 миллиардов бутылок были переработаны в ковровое волокно.[33] Pharr Yarns, поставщик многочисленных производителей ковров, включая Looptex, Dobbs Mills и Berkshire Flooring,[34] производит BCF (объемное непрерывное волокно) ковровое волокно из ПЭТ, содержащее не менее 25% вторичного сырья.

ПЭТ, как и многие пластмассы, также является отличным кандидатом для термической утилизации (сжигание), поскольку он состоит из углерода, водорода и кислорода, только с небольшими количествами каталитических элементов (но без серы). ПЭТ имеет энергетическую ценность мягкий уголь.

При переработке полиэтилентерефталата, ПЭТ или полиэстера следует различать три способа переработки:

- Химическая переработка обратно в исходное очищенное сырье терефталевая кислота (PTA) или диметилтерефталат (ДМТ) и этиленгликоль (EG), где структура полимера полностью разрушена, или в промежуточных продуктах процесса, таких как бис (2-гидроксиэтил) терефталат

- Механическая переработка, при которой исходные свойства полимера сохраняются или восстанавливаются.

- Химическая переработка, при которой происходит переэтерификация и добавляются другие гликоли / полиолы или глицерин для получения полиола, который может использоваться другими способами, такими как производство полиуретана или производство пенополиуретана[35][36]

Химическая переработка ПЭТ станет рентабельной только при использовании линий переработки с высокой производительностью более 50 000 тонн в год. Такие линии можно было увидеть только на производственных площадках очень крупных производителей полиэстера. Несколько попыток промышленного масштаба создать такие заводы по переработке химикатов предпринимались в прошлом, но без особого успеха. Даже многообещающая переработка химикатов в Японии пока не стала промышленным прорывом. Этому есть две причины: во-первых, трудность постоянного и непрерывного поиска бутылок для отходов в таком огромном количестве на одном месте, а во-вторых, постоянно растущие цены и нестабильность цен на собранные бутылки. Цены на бутылки в тюках увеличились, например, в период с 2000 по 2008 год с примерно 50 евро за тонну до более 500 евро за тонну в 2008 году.

Механическая переработка или прямая циркуляция ПЭТ в полимерном состоянии сегодня используется в самых разнообразных вариантах. Подобные процессы типичны для предприятий малого и среднего бизнеса. Рентабельность уже может быть достигнута при мощности завода в диапазоне 5000–20 000 тонн в год. В этом случае сегодня возможны почти все виды обратной связи вторичного материала с его циркуляцией. Эти разнообразные процессы рециркуляции подробно обсуждаются ниже.

Помимо химических загрязнителей и деградация В продуктах, образующихся при первичной переработке и использовании, механические примеси составляют основную часть ухудшающих качество примесей в потоке рециклинга. Переработанные материалы все чаще используются в производственных процессах, которые изначально были предназначены только для новых материалов. Следовательно, эффективные процессы сортировки, разделения и очистки становятся наиболее важными для высококачественного переработанного полиэстера.

Когда мы говорим о переработке полиэфира, мы в основном концентрируемся на переработке ПЭТ-бутылок, которые тем временем используются для всех видов упаковки для жидкостей, таких как вода, газированные безалкогольные напитки, соки, пиво, соусы, моющие средства, бытовая химия и так далее. Бутылки легко отличить по форме и консистенции, они отделяются от потоков пластикового мусора либо автоматически, либо вручную. Созданная промышленность по переработке полиэстера состоит из трех основных частей:

- Сбор и сортировка ПЭТ-бутылок: логистика отходов

- Производство чистых бутылочных хлопьев: производство хлопьев

- Конверсия ПЭТ-хлопьев в конечные продукты: переработка хлопьев

Промежуточный продукт из первой секции - это упакованные в тюки отходы бутылок с содержанием ПЭТ более 90%. Наиболее распространенной формой торговли является тюк, но на рынке распространены также кирпичные или даже предварительно нарезанные бутылки. На втором этапе собранные бутылки превращаются в чистые хлопья для бутылок из ПЭТ. Этот этап может быть более или менее сложным и сложным в зависимости от требуемого конечного качества хлопьев. На третьем этапе хлопья из ПЭТ-бутылок перерабатываются в любой вид продукции, такой как пленка, бутылки, волокна, нити, ленты или промежуточные продукты, такие как гранулы для дальнейшей обработки и инженерные пластмассы.

Помимо этой внешней (постпотребительской) рециркуляции бутылок из полиэстера, существует ряд внутренних (до потребителя) процессов рециркуляции, когда отработанный полимерный материал не выходит с места производства на свободный рынок, а вместо этого повторно используется в том же производственном цикле. Таким образом, отходы волокна напрямую повторно используются для производства волокна, отходы преформ повторно используются для производства преформ, а отходы пленки напрямую повторно используются для производства пленки.

Переработка ПЭТ-бутылок

Очистка и дезактивация

Успех любой концепции рециклинга кроется в эффективности очистки и обеззараживания в нужном месте во время обработки и в необходимой или желаемой степени.

Как правило, применяется следующее: чем раньше в процессе удаляются посторонние вещества и чем тщательнее это делается, тем эффективнее становится процесс.

Высота пластификация температура ПЭТ в диапазоне 280 ° C (536 ° F) является причиной того, что почти все распространенные органические примеси, такие как ПВХ, PLA, полиолефин, химические древесно-целлюлозные и бумажные волокна, поливинилацетат, расплав клея, красители, сахар и белок остатки превращаются в окрашенные продукты разложения, которые, в свою очередь, могут дополнительно выделять реактивные продукты разложения.[требуется разъяснение][нужна цитата] Затем количество дефектов в полимерной цепи значительно увеличивается. Гранулометрический состав примесей очень широк, большие частицы размером 60–1000 мкм, которые видны невооруженным глазом и легко фильтруются, представляют меньшее зло, поскольку их общая поверхность относительно мала и поэтому скорость разложения ниже. Влияние микроскопических частиц, которые - поскольку их много - увеличивают частоту дефектов в полимере, относительно больше.

Девиз «То, что не видит глаз, сердце не может печалиться» считается очень важным во многих процессах переработки. Следовательно, помимо эффективной сортировки, в этом случае особую роль играет удаление видимых примесных частиц с помощью процессов фильтрации расплава.

В целом, можно сказать, что процессы производства хлопьев для бутылок из ПЭТ из собранных бутылок столь же универсальны, как и различные потоки отходов, различающиеся по своему составу и качеству. С точки зрения технологий, это не единственный способ сделать это. Между тем, существует множество инжиниринговых компаний, которые предлагают установки и компоненты для производства хлопьев, и сложно выбрать тот или иной дизайн завода. Тем не менее, есть процессы, которые разделяют большинство этих принципов. В зависимости от состава и уровня примесей входящего материала применяются следующие общие этапы процесса.[37]

- Вскрытие тюков, вскрытие брикетов

- Сортировка и выбор различных цветов, посторонних полимеров, особенно ПВХ, посторонних предметов, удаление пленки, бумаги, стекла, песка, почвы, камней и металлов.

- Предварительная стирка без резки

- Грубая резка в сухом виде или в сочетании с предварительной стиркой

- Удаление камней, стекла и металла

- Воздушное просеивание для удаления пленки, бумаги и этикеток

- Шлифовка, сухая и / или влажная

- Удаление полимеров низкой плотности (стаканчиков) по перепадам плотности

- Горячая стирка

- Промывка щелочью и травление поверхности, поддержание характеристической вязкости и обеззараживание

- Полоскание

- Ополаскивание чистой водой

- Сушка

- Просеивание хлопьев воздухом

- Автоматическая сортировка хлопьев

- Водный контур и технология очистки воды

- Контроль качества хлопьев

Примеси и дефекты материала

Количество возможных примесей и дефектов материала, которые накапливаются в полимерном материале, постоянно увеличивается - как при переработке, так и при использовании полимеров - с учетом увеличения срока службы, увеличения количества конечных применений и повторной переработки. Что касается переработанных бутылок из ПЭТ, указанные дефекты можно разделить на следующие группы:

- ОН- или СООН-концевые группы реакционноспособного полиэфира превращаются в мертвые или нереактивные концевые группы, например образование концевых групп сложного винилового эфира посредством дегидратации или декарбоксилирования терефталевой кислоты, реакции концевых групп ОН или СООН с монофункциональными продуктами разложения, такими как моноуглеродные кислоты или спирты. Результатом является снижение реакционной способности во время повторной поликонденсации или повторного SSP и расширение молекулярно-массового распределения.

- Пропорция концевых групп смещается в направлении концевых групп COOH, образующихся в результате термической и окислительной деструкции. Результатом является снижение реакционной способности и увеличение кислотного автокаталитического разложения во время термической обработки в присутствии влажности.

- Увеличивается количество полифункциональных макромолекул. Накопление гелей и дефекты длинноцепочечного разветвления.

- Количество, концентрация и разнообразие не идентичных полимерам органических и неорганических посторонних веществ увеличиваются. При каждой новой термической нагрузке органические посторонние вещества будут реагировать разложением. Это вызывает высвобождение дополнительных веществ, способствующих разложению, и красящих веществ.

- Гидроксидные и пероксидные группы накапливаются на поверхности изделий из полиэстера в присутствии воздуха (кислорода) и влажности. Этот процесс ускоряется ультрафиолетом. Во время скрытого процесса лечения гидроперекиси являются источником кислородных радикалов, которые являются источником окислительного разложения. Разрушение гидропероксидов должно происходить перед первой термообработкой или во время пластификации и может поддерживаться подходящими добавками, такими как антиоксиданты.

Принимая во внимание вышеупомянутые химические дефекты и примеси, в течение каждого цикла переработки постоянно изменяются следующие характеристики полимера, которые можно обнаружить с помощью химического и физического лабораторного анализа.

Особенно:

- Увеличение концевых групп COOH

- Увеличение числа цвета b

- Увеличение матовости (прозрачные изделия)

- Увеличение содержания олигомеров

- Снижение фильтруемости

- Увеличение содержания побочных продуктов, таких как ацетальдегид, формальдегид

- Увеличение извлекаемых посторонних примесей

- Уменьшение цвета L

- Уменьшение характеристическая вязкость или динамическая вязкость

- Снижение температуры кристаллизации и увеличение скорости кристаллизации.

- Снижение механических свойств, таких как предел прочности на разрыв, удлинение при разрыве или модуль упругости

- Расширение молекулярно-массового распределения

Тем временем переработка ПЭТ-бутылок является стандартным промышленным процессом, который предлагается широким спектром инженерных компаний.[38]

Примеры переработки переработанного полиэстера

Процессы переработки полиэстера почти так же разнообразны, как и производственные процессы, основанные на первичных гранулах или расплаве. В зависимости от чистоты переработанных материалов полиэфир может использоваться сегодня в большинстве процессов производства полиэфира в виде смеси с первичным полимером или все чаще как 100% переработанный полимер. Некоторые исключения, такие как BOPET-пленка малой толщины, специальные применения, такие как оптическая пленка или пряжа путем FDY-прядения со скоростью> 6000 м / мин, микрофиламенты и микроволокна, производятся только из первичного полиэстера.

Простое повторное гранулирование бутылочных хлопьев

Этот процесс состоит из преобразования отходов бутылок в хлопья путем сушки и кристаллизации хлопьев, пластификации и фильтрации, а также гранулирования. Продукт представляет собой аморфный регранулят с характеристической вязкостью в диапазоне 0,55–0,7 d0 / г, в зависимости от того, насколько полная предварительная сушка ПЭТ-хлопьев была проведена.

Особенностью является: ацетальдегид и олигомеры содержатся в гранулах на более низком уровне; вязкость каким-то образом снижается, гранулы аморфны и перед дальнейшей обработкой их необходимо кристаллизовать и сушить.

Обработка в:

- Пленка A-PET для термоформование

- Дополнение к производству первичного ПЭТ

- BoPET упаковочная пленка

- ПЭТ бутылка смола по SSP

- Ковровая пряжа

- Инженерный пластик

- Нити

- Нетканый

- Упаковочные полосы

- Штапельное волокно.

Выбор способа повторного гранулирования означает наличие дополнительного процесса преобразования, который, с одной стороны, является энергоемким и дорогостоящим и вызывает термическое разрушение. С другой стороны, этап гранулирования дает следующие преимущества:

- Интенсивная фильтрация расплава

- Промежуточный контроль качества

- Модификация добавками

- Выбор и разделение продуктов по качеству

- Повышена гибкость обработки

- Унификация качества.

Производство ПЭТ-гранул или хлопьев для бутылок (от бутылки к бутылке) и A-PET

Этот процесс в принципе аналогичен описанному выше; однако полученные гранулы непосредственно (непрерывно или периодически) кристаллизуются, а затем подвергаются твердофазной поликонденсации (SSP) в барабанной сушилке или вертикальном трубчатом реакторе. На этом этапе обработки соответствующая характеристическая вязкость 0,80–0,085 dℓ / г снова восстанавливается, и в то же время содержание ацетальдегида снижается до <1 ppm.

Тот факт, что некоторые производители машин и производственные линии в Европе и США прилагают усилия, чтобы предложить независимые процессы утилизации, например так называемый процесс от бутылки к бутылке (B-2-B), такой как Next Generation Recycling (NGR), BePET, Starlinger, URRC или BÜHLER, как правило, направлен на предоставление доказательств «существования» требуемых остатков экстракции и об удалении образцовых загрязняющих веществ в соответствии с FDA с применением так называемого контрольного теста, который необходим для применения обработанного полиэфира в пищевой промышленности. Тем не менее, помимо этого утверждения процесса, необходимо, чтобы любой пользователь таких процессов постоянно проверял пределы FDA для сырья, произведенного ими для своего процесса.

Прямое преобразование бутылочных хлопьев

В целях экономии затрат все большее количество производителей промежуточных полиэфиров, таких как прядильные фабрики, обвязочные фабрики или заводы по производству литьевой пленки, работают над прямым использованием ПЭТ-хлопьев, начиная с обработки использованных бутылок, с целью производства увеличивающегося количество промежуточных полиэфиров. Для регулировки необходимой вязкости, помимо эффективной сушки хлопьев, возможно, необходимо также восстановить вязкость посредством поликонденсация в фазе расплава или твердофазной поликонденсации хлопьев. В новейших процессах переработки хлопьев ПЭТ используются двухшнековые экструдеры, многошнековые экструдеры или системы с несколькими вращениями, а также случайная вакуумная дегазация для удаления влаги и предотвращения предварительной сушки хлопьев. Эти процессы позволяют преобразовывать невысушенные хлопья ПЭТ без значительного снижения вязкости, вызванного гидролизом.

Что касается потребления хлопьев для бутылок из ПЭТ, основная часть около 70% переходит в волокна и нити. При использовании вторичных материалов, таких как хлопья для бутылок, в процессах прядения, необходимо соблюдать несколько технологических принципов.

Процессы высокоскоростного прядения для производства POY обычно требуют вязкости 0,62–0,64 dℓ / г. Начиная с бутылочных хлопьев, вязкость можно регулировать по степени сушки. Дополнительное использование TiO2 необходим для полной тусклой или полутусклой пряжи. Чтобы защитить фильеры, в любом случае необходима эффективная фильтрация расплава. В настоящее время количество POY, сделанного из 100% переработанного полиэстера, довольно невелико, поскольку этот процесс требует высокой чистоты прядильного расплава. В большинстве случаев используется смесь первичных и переработанных гранул.

Штапельные волокна прядут с диапазоном характеристической вязкости, который несколько ниже и должен составлять от 0,58 до 0,62 dℓ / г. В этом случае также можно отрегулировать требуемую вязкость посредством сушки или регулировки вакуума в случае вакуумной экструзии. Однако для регулирования вязкости добавление модификатора длины цепи, например этиленгликоль или же диэтиленгликоль гликоль также можно использовать.

Нетканое полотно для прядения - в области тонкого титра для текстильных приложений, а также для нетканого материала для тяжелого прядения в качестве основных материалов, например для кровельных покрытий или в дорожном строительстве - может производиться путем формования бутылок. Вязкость при прядении снова находится в диапазоне 0,58–0,65 d / г.

Одной из областей, вызывающих все больший интерес, где используются переработанные материалы, является производство высокопрочных упаковочных полос и моноволокон. В обоих случаях исходное сырье представляет собой в основном переработанный материал с более высокой характеристической вязкостью. Затем в процессе прядения из расплава производятся высокопрочные упаковочные ленты, а также моноволокно.

Переработка до мономеров

Полиэтилентерефталат можно деполимеризовать с получением составляющих мономеров. После очистки мономеры можно использовать для получения нового полиэтилентерефталата. Сложноэфирные связи в полиэтилентерефталате могут быть расщеплены гидролизом или переэтерификацией. Реакции просто противоположны тем, которые использовались. в производстве.

Частичный гликолиз

Частичный гликолиз (переэтерификация этиленгликолем) преобразует жесткий полимер в олигомеры с короткой цепью, которые можно отфильтровать из расплава при низкой температуре. После освобождения от примесей олигомеры могут быть возвращены в производственный процесс для полимеризации.

Задача состоит в подаче 10–25% бутылочных хлопьев с сохранением качества гранул для бутылок, которые производятся на линии. Эта цель решается путем разложения хлопьев для бутылок из ПЭТ - уже во время их первой пластификации, которая может быть проведена в одно- или многошнековом экструдере - до характеристической вязкости около 0,30 dℓ / г путем добавления небольших количеств этиленгликоля и подвергая поток расплава с низкой вязкостью эффективной фильтрации непосредственно после пластификации. Кроме того, температура доводится до минимально возможного предела. Кроме того, при таком способе обработки возможно химическое разложение гидропероксидов путем добавления соответствующего P-стабилизатора непосредственно при пластификации. Разрушение гидропероксидных групп с другими процессами уже осуществляется во время последний шаг обработки хлопьев, например, добавлением H3PO3.[39] Частично гликолизированный и тонко отфильтрованный рециркулируемый материал непрерывно подают в реактор этерификации или предварительной поликонденсации, при этом дозируемые количества сырья регулируются соответствующим образом.

Общий гликолиз, метанолиз и гидролиз

Обработка полиэфирных отходов посредством полного гликолиза для полного превращения полиэфира в бис (2-гидроксиэтил) терефталат (C6ЧАС4(CO2CH2CH2ОЙ)2). Это соединение очищается вакуумной перегонкой и является одним из промежуточных продуктов, используемых при производстве полиэфиров (см. производство). При этом происходит следующая реакция:

- [(CO) C6ЧАС4(CO2CH2CH2O)]п + п HOCH2CH2ОН → п C6ЧАС4(CO2CH2CH2ОЙ)2

Этот маршрут переработки был реализован в промышленных масштабах в Японии в качестве экспериментального производства.[нужна цитата]

Подобно общему гликолизу, метанолиз превращает полиэфир в диметилтерефталат(DMT), который можно фильтровать и подвергать вакуумной дистилляции:

- [(CO) C6ЧАС4(CO2CH2CH2O)]п + 2n CH3ОН → п C6ЧАС4(CO2CH3)2

Метанолиз в настоящее время проводится в промышленности очень редко, поскольку производство полиэфиров на основе диметилтерефталата (ДМТ) резко сократилось, а многие производители диметилтерефталата (ДМТ) исчезли.[40]

Также, как указано выше, полиэтилентерефталат можно гидролизовать до терефталевой кислоты и этиленгликоль при высокой температуре и давлении. Полученная неочищенная терефталевая кислота может быть очищена перекристаллизация для получения материала, пригодного для повторной полимеризации:

- [(CO) C6ЧАС4(CO2CH2CH2O)]п + 2п ЧАС2O → п C6ЧАС4(CO2ЧАС)2 + п HOCH2CH2ОЙ

Этот метод, похоже, еще не получил широкого распространения.[нужна цитата]

Смотрите также

- BoPET (биаксиально ориентированный ПЭТ)

- Биопластик

- Переработка ПЭТ-бутылок

- Переработка пластика

- Полициклогексилендиметилентерефталат- полиэстер, структура которого похожа на ПЭТ.

- Полиэстер

- Солнечная дезинфекция воды- метод дезинфекция вода с использованием только Солнечный свет и пластик ПЭТ бутылки

Рекомендации

- ^ а б c d е ж грамм час ван дер Вегт, А. К .; Говерт, Л. Э. (2005). Полимерен, ван кетен тот кунстоф. ВССД. ISBN 9071301486.

- ^ а б c Запись Полиэтилентерефталат в базе данных веществ GESTIS Институт охраны труда и здоровья, доступ 7 ноября 2007 г.

- ^ «макромолекула поли (этилентерефталата )_msds».

- ^ а б Speight, J. G .; Ланге, Норберт Адольф (2005). Макгроу-Хилл (ред.). Справочник Ланге по химии (16-е изд.). стр.2807–2758. ISBN 0-07-143220-5.

- ^ Название Терилен образовалось в результате инверсии (полиэтилен) иленового тер (эфталата) и датируется 1940-ми годами. Оксфордский словарь. Терилен был впервые зарегистрирован как торговая марка Великобритании в апреле 1946 года.[нужна цитата] Управление интеллектуальной собственности Великобритании UK00000646992

- ^ Добавки на биологической основе, интеллектуальные и специальные химикаты

- ^ Duurzame bioplastics op base van hernieuwbare grondstoffen

- ^ Цзи, Ли На (июнь 2013 г.). «Исследование процесса получения и свойств полиэтилентерефталата (ПЭТ)». Прикладная механика и материалы. 312: 406–410. Bibcode:2013AMM ... 312..406J. Дои:10.4028 / www.scientific.net / AMM.312.406. S2CID 110703061.

- ^ Пасбриг, Эрвин (29 марта 2007 г.), Защитная пленка для блистерной упаковки, получено 20 ноября 2016

- ^ SIPA: легкие баллоны со сжатым газом имеют пластиковые вкладыши / ПЭТ обеспечивает высокий кислородный барьер https://www.plasteurope.com, 18 ноября 2014 г., получено 16 мая 2017 г.

- ^ Уинфилд, Джон Рекс и Диксон, Джеймс Теннант (1941) «Усовершенствования, касающиеся производства высокополимерных веществ», патент Великобритании 578 079; "Полимерные линейные эфиры терефталевой кислоты", Патент США 2465319 Дата публикации: 22 марта 1949 г .; Дата подачи: 24 сентября 1945 г .; Дата приоритета: 29 июля 1941 г.

- ^ TEIJIN: Торговые марки "Mylar и Melinex являются зарегистрированными товарными знаками или товарными знаками компании Dupont Teijin Films в США с ограниченной ответственностью и лицензированы для Teijin DuPont Films Japan Limited."

- ^ Рязанова-Кларк, Лариса; Уэйд, Теренс (31 января 2002 г.). Русский язык сегодня. Тейлор и Фрэнсис. С. 49–. ISBN 978-0-203-06587-7.

- ^ Уайет, Натаниэль К. «Бутылка из двухосно ориентированного полиэтилентерефталата» Патент США 3733309, Выдан в мае 1973 г.

- ^ Совет консультантов и инженеров NPCS (2014) Глава 6, стр. 56 дюйм Справочник по производству одноразовых изделий, NIIR Project Consultancy Services, Дели, ISBN 978-9-381-03932-8

- ^ Современные полиэфиры: химия и технология полиэфиров и сополиэфиров. Шейрс, Джон., Лонг, Тимоти Э., 1969-. Хобокен, штат Нью-Джерси: John Wiley & Sons. 2003 г. ISBN 0-471-49856-4. OCLC 85820031.CS1 maint: другие (связь)

- ^ Тиле, Ульрих К. (2007) Полиэфирные смолы для бутылок, производство, переработка, свойства и вторичная переработка, Гейдельберг, Германия, стр. 85 и далее, ISBN 978-3-9807497-4-9

- ^ Гупта, В. и Башир, З. (2002) Глава 7, с. 320 у Факирова, Стойко (ред.) Справочник термопластичных полиэфиров, Wiley-VCH, Weinheim, ISBN 3-527-30113-5.

- ^ а б c «Полиэфиры». Энциклопедия промышленной химии Ульмана. A21. Вайнхайм: Wiley-VCH. С. 233–238. Дои:10.1002 / 14356007.a21_227.

- ^ Cheng, X .; и другие. (2010). «Оценка вымывания металлических загрязнений при переработке пластиковых бутылок после обработки». Международная ассоциация экологических наук и исследований загрязнения. 17 (7): 1323–30. Дои:10.1007 / s11356-010-0312-4. PMID 20309737. S2CID 20462253.

- ^ Информационный бюллетень для потребителей: сурьма, EPA архив 2003-06-23

- ^ а б Рекомендации по качеству питьевой воды. who.int

- ^ Шотык, Уильям; и другие. (2006). «Загрязнение канадской и европейской бутилированной воды сурьмой из ПЭТ-тары». Журнал экологического мониторинга. 8 (2): 288–92. Дои:10.1039 / b517844b. PMID 16470261.

- ^ Хансен, Клаус; и другие. (2010). «Повышенные концентрации сурьмы в товарных соках». Журнал экологического мониторинга. 12 (4): 822–4. Дои:10.1039 / b926551a. PMID 20383361.

- ^ Yoshida, S .; Hiraga, K .; Takehana, T .; Taniguchi, I .; Yamaji, H .; Maeda, Y .; Toyohara, K .; Миямото, К .; Kimura, Y .; Ода, К. (11 марта 2016 г.). «Бактерия, которая разлагает и ассимилирует поли (этилентерефталат)». Наука. 351 (6278): 1196–9. Bibcode:2016Научный ... 351.1196Y. Дои:10.1126 / science.aad6359. PMID 26965627. S2CID 31146235.

- ^ «Могут ли новые бактерии, поедающие пластик, помочь бороться с этим бедствием загрязнения?». Хранитель. 10 марта 2016 г.. Получено 11 марта 2016.

- ^ Турнье, В .; и другие. (8 апреля 2020 г.). «Разработанная ПЭТ-деполимераза для разрушения и переработки пластиковых бутылок». Природа. 580 (7802): 216–9. Bibcode:2020Натура.580..216Т. Дои:10.1038 / с41586-020-2149-4. PMID 32269349. S2CID 215411815.

- ^ Сакс, Леонард (2010). «Полиэтилентерефталат может привести к разрушению эндокринной системы». Перспективы гигиены окружающей среды. 118 (4): 445–8. Дои:10.1289 / ehp.0901253. ЧВК 2854718. PMID 20368129.

- ^ Тукур, Амину (2012). «Модели использования ПЭТ-бутылок и миграция сурьмы в бутилированную воду и безалкогольные напитки: пример британских и нигерийских бутылок». Журнал экологического мониторинга. 14 (4): 1236–1246. Дои:10.1039 / C2EM10917D. PMID 22402759.

- ^ Сандра Лавиль и Мэттью Тейлор, «Миллион бутылок в минуту: разгул пластика в мире так же опасен, как изменение климата» », TheGuardian.com, 28 июня 2017 г. (страница была посещена 20 июля 2017 г.).

- ^ Саксена, Шалини (19 марта 2016 г.). «Недавно выявленные бактерии очищают обычный пластик». Ars Technica. Получено 21 марта 2016.

- ^ а б «Смолы для пластиковой упаковки» (PDF). Американский химический совет. Архивировано из оригинал (PDF) 21 июля 2011 г.

- ^ everSTRAND ™[постоянная мертвая ссылка] Carpet-inspectors-experts.com архив 2008-03-17

- ^ Simply Green Carpet - бренд напольных покрытий Berkshire. simplegreencarpet.com

- ^ Макуска, Рикардас (2008). «Гликолиз промышленных отходов полиэтилентерефталата, направленных на бис (гидроксиэтилен) терефталат и ароматические полиэфирполиолы». Chemija. 19 (2): 29–34.

- ^ "Аррополь | Аррополь Кемикалс". Получено 2 января 2019.

- ^ Форум по переработке ПЭТ; «Современные технологические тенденции в переработке полиэстера»; 9-й Международный форум по переработке полиэстера Вашингтон, 2006 г .; Сан-Паулу; ISBN 3-00-019765-6

- ^ Тиле, Ульрих К. (2007) Производство, переработка, свойства и переработка полиэфирных смол для бутылок, PETplanet Publisher GmbH, Гейдельберг, Германия, стр. 259 и далее, ISBN 978-3-9807497-4-9

- ^ Боос, Франк и Тиле, Ульрих «Переработка измельченных полиэфирных отходов без пожелтения», патент Германии DE19503055, Дата публикации: 8 августа 1996 г.

- ^ Факиров, Стойко (ред.) (2002) Справочник термопластичных полиэфиров, Wiley-VCH, Weinheim, стр. 1223 и далее, ISBN 3-527-30113-5

внешняя ссылка

| Викискладе есть медиафайлы по теме Полиэтилентерефталат. |