WikiDer > Никель-фосфорное покрытие без химического восстановления

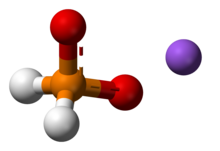

Никель-фосфорное покрытие без химического восстановления это химический процесс который наносит ровный слой никель-фосфор сплав на поверхности твердой подложки, например металл или же пластик. Процесс заключается в погружении подложки в водный раствор, содержащий никель. соль и фосфорсодержащий Восстановитель, обычно гипофосфит соль.[1] Это самая распространенная версия химическое никелирование (Покрытие EN) и часто упоминается именно под этим именем. А аналогичный процесс использует борогидрид восстановитель, дающий никель-бор покрытие вместо.

В отличие от гальваника, химическое нанесение покрытия процессы в целом не требуют прохождения электрический ток через ванну и субстрат; в снижение металла катионы в растворе до металлического достигается чисто химическими средствами, через автокаталитический реакция. Таким образом, химическое покрытие создает ровный слой металла независимо от геометрии поверхности - в отличие от гальванического покрытия, которое страдает от неровностей. плотность тока из-за влияния формы субстрата на электрическое сопротивление ванны и, следовательно, от распределения тока в ней.[2] Кроме того, химическое покрытие можно наносить на непроводящий поверхности.

Гальваническое покрытие с помощью химического восстановления имеет множество промышленных применений, от просто декоративных до предотвращения коррозии и износа. Его можно использовать для нанесения составной покрытия, по приостановка подходящие порошки в ванне.[3]

Исторический обзор

Восстановление солей никеля до металлического никеля гипофосфитом было случайно обнаружено Чарльз Адольф Вюрц в 1844 г.[4] В 1911 г. Франсуа Огюст Ру из L'Aluminium Français запатентовал процесс (с использованием как гипофосфита, так и ортофосфит) для общей металлизации.[5]

Однако изобретение Ру, похоже, не получило большого коммерческого использования. В 1946 году этот процесс был случайно открыт заново. Эбнер Бреннер и Грейс Э. Ридделл из Национальное бюро стандартов. Они пробовали добавлять различные восстановители в гальваника ванна, чтобы предотвратить нежелательные реакции окисления на анод. Когда они добавили гипофосфит натрия, они заметили, что количество никеля, осажденного на катод превысил теоретический предел Закон Фарадея.[6][7]

Бреннер и Риддел представили свое открытие на съезде 1946 г. Американское общество гальванических масс (AES);[8] год спустя на той же конференции они предложили термин «химическое безэлектричество» для процесса и описали оптимизированные составы ванн,[9] в результате был получен патент.[10][11][12]

Рассекреченный технический отчет армии США за 1963 год приписывает открытие Вюрцу и Ру больше, чем Бреннеру и Ридделлу.[нужна цитата]

В 1954–1959 гг. Группа под руководством Грегори Гутцайт в General American Transportation Corporation значительно усовершенствовал процесс, определив оптимальные параметры и концентрацию ванны и введя множество важных добавок для увеличения скорости осаждения и предотвращения нежелательных реакций, таких как самопроизвольное осаждение. Они также изучали химию процесса.[1][6]

В 1969 г. Гарольд Эдвард Беллис из DuPont подал патент на общий класс процессов химического нанесения покрытия с использованием борогидрид натрия, диметиламинборана, или же гипофосфит натрия, в присутствии таллий соли, таким образом производя металл-таллий-бор или металл-таллий-фосфор; где металл может быть никелем или кобальт. Заявленное содержание бора или фосфора варьировалось от 0,1 до 12%, а содержание таллия - от 0,5 до 6%. Было заявлено, что покрытия представляют собой «однородную дисперсию твердых борид триникеля (Ni

3B) или же фосфид никеля (Ni

3п) в мягкой матрице из никеля и таллия ».[13]

Процесс

Очистка поверхностей

Перед нанесением покрытия поверхность материала необходимо тщательно очистить. Нежелательные твердые частицы, оставленные на поверхности, вызывают плохое покрытие. Очистка обычно достигается серией химических ванн, в том числе неполярный растворители для удаления масел и смазок, а также кислоты и щелочи для удаления оксидов, нерастворимых органических веществ и других поверхностных загрязнений. После каждой ванны поверхность необходимо тщательно ополаскивать водой, чтобы удалить остатки чистящих средств.[14]

Внутренние напряжения в подложке, создаваемые механической обработкой или сваркой, могут повлиять на покрытие.[14]

Гальваническая ванна

Основными ингредиентами ванны для химического никелирования являются источники катионов никеля. Ni2+

, обычно сульфат никеля и подходящий восстанавливающий агент, такой как гипофосфит ЧАС

2PO−

2 или же борогидрид BH−

4.[1]С гипофосфитом основная реакция, приводящая к никелированию, дает ортофосфит ЧАС

2PO−

3, элементарный фосфор, протоны ЧАС+

и молекулярный водород ЧАС

2:[1]

- 2Ni2+

+ 8ЧАС

2PO−

2 + 2ЧАС

2О → 2Ni

0 (s) + 6ЧАС

2PO−

3 + 2ЧАС+

+ 2п (s) + 3ЧАС

2 (грамм)

Эта реакция катализированный некоторыми металлами, включая кобальт, палладий, родий, и сам никель. Из-за последнего реакция автокаталитический, и происходит самопроизвольно после того, как на поверхности образовался начальный слой никеля.[1]

Гальваническая ванна также часто включает:

- комплексообразователи, Такие как карбоновые кислоты или же амины для увеличения растворимости фосфатов и предотвращения появления белого налета за счет замедления реакции.

- стабилизаторы, такие как вести соли, сера соединения или различные органические соединения для замедления восстановления за счет совместного осаждения с никелем.

- буферы, чтобы поддерживать кислотность ванны. Многие комплексообразователи действуют как буферы.

- осветлители, такие как кадмий соли или определенные органические соединения для улучшения отделки поверхности. В основном они осаждаются совместно с никелем (как и стабилизаторы).

- поверхностно-активные вещества для сохранения гидрофильности осажденного слоя, чтобы уменьшить точечную коррозию и окрашивание.

- ускорители, такие как определенные соединения серы, чтобы противодействовать снижению скорости нанесения покрытия, вызванному комплексообразователями. Обычно они осаждаются совместно и могут вызвать обесцвечивание.

Активация поверхности

Из-за автокаталитического характера реакции поверхность, которую необходимо покрыть, необходимо активировать, сделав ее гидрофильной, а затем убедитесь, что она состоит из металла с каталитической активностью. Если подложка сделана не из одного из этих металлов, то сначала должен быть нанесен тонкий слой одного из них каким-либо другим способом.

Если подложка металлическая, то больше электроположительный чем никель, например утюг и алюминий, начальная пленка никеля будет создана самопроизвольно окислительно-восстановительная реакция с ванной, например:[1]

- Fe

0 (s) + Ni2+

(водн.) → Ni

0 (s) + Fe2+

(водн.) - 2Al

0 (s) + 3Ni2+

(водн.) → 3Ni

0 (s) + 2Al3+

(водн.)

Для металлов, которые менее электроположительны, чем никель, таких как медь, начальный слой никеля можно создать, погрузив кусок более электроположительного металла, например цинк, электрически соединенный с подложкой, создавая таким образом закороченный Гальванический элемент.

На неметаллических, но электропроводящих подложках, например графитначальный слой может быть создан путем кратковременного пропуска электрического тока через него и ванну, как при гальванике.[нужна цитата] Если подложка не токопроводящая, например АБС и другие пластмассы, можно использовать ванну для активации, содержащую благородный металл соль, как хлорид палладия или же нитрат серебраи подходящий восстановитель.[нужна цитата]

Активация осуществляется слабым кислотным травлением, нанесением никелевого покрытия или фирменным раствором, если подложка неметаллическая.

Последующая обработка

После покрытия анти-окисление или анти-тускнеть химическое покрытие, такое как фосфат или же хроматнаносится с последующим ополаскиванием водой и сушкой для предотвращения окрашивания. Обжиг может потребоваться для повышения твердости и адгезии покрытия, снятия внутренних напряжений и удаления застрявших водород это может сделать его хрупким.[14]

Варианты

Процессы химического нанесения никель-фосфорного покрытия могут быть изменены путем замены кобальт для никеля, полностью или частично, с относительно небольшими изменениями.[10] Другие никель-фосфорные сплавы могут быть созданы с использованием подходящих ванн, например, никель-фосфорные.цинк-фосфор.[15]

Композиты по кодированию

Никель-фосфорное покрытие с помощью химического восстановления может производить композитные материалы состоящий из мельчайших твердых частиц, внедренных в никель-фосфорное покрытие. Общая процедура заключается в подвешивании частиц в гальванической ванне так, чтобы растущий металлический слой окружал их и покрывал их. Эта процедура была первоначально разработана Odekerken в 1966 году для электроосаждения никеля.хром покрытия. В этом исследовании в промежуточном слое мелкодисперсные частицы, такие как оксид алюминия и поливинил хлорид (ПВХ) смола были распределены внутри металлической матрицы. Меняя ванны, процедура позволяет создавать покрытия из нескольких слоев разного состава.

Первым коммерческим применением их работы было химическое нанесение никеля.Карбид кремния покрытия на Двигатель внутреннего сгорания Ванкеля. Другой коммерческий композит в 1981 г. политетрафторэтилен (никель-фосфорный PTFE). Однако совместное осаждение алмаз а частицы ПТФЭ были более сложными, чем частицы оксида алюминия или карбида кремния. Возможность включения второй фазы мелких частиц размером нанометр к микрометр, в матрице металл-сплав положил начало новому поколению композиционных покрытий.[3]

Характеристики

Преимущества и недостатки

По сравнению с электролитическим процессом, основным преимуществом химического никелирования является то, что оно создает равномерное покрытие желаемой толщины и объема даже на деталях сложной формы, углублениях и глухих отверстиях. Из-за этого свойства это часто может быть единственным вариантом.[16]

Еще одно важное преимущество EN-покрытия состоит в том, что для него не требуется электричество, электрические устройства или сложные приспособления и стойки. [16]

При правильной рецептуре покрытие EN может также обеспечить менее пористое покрытие, более твердое и более устойчивое к коррозия и абсорбция водорода.[16]

С помощью химического никелирования также можно получить покрытия, не подверженные механическим напряжениям или даже напряжениям сжатия.[16]

Недостатком является более высокая стоимость химикатов, которые расходуются пропорционально массе нанесенного никеля; тогда как при гальванике ионы никеля пополняются металлическим никелевым анодом. Для пополнения этих реагентов во время посева могут потребоваться автоматические механизмы.

Конкретные характеристики варьируются в зависимости от типа используемого покрытия EN и никелевого сплава, которые выбираются в зависимости от области применения.

Типы

Металлургические свойства сплава зависят от процентного содержания фосфора.[17]

- С низким содержанием фосфора покрытия содержат до 4% Р. Их твердость достигает 60 на Шкала Роквелла C.[нужна цитата]

- Среднефосфорный Покрытия, наиболее распространенный тип, определяются как покрытия с содержанием P от 4 до 10%, хотя диапазон зависит от области применения: до 4–7% для декоративных применений, 6–9% для промышленных применений и 4–10% для электроника.[нужна цитата]

- С высоким содержанием фосфора Покрытия содержат 10–14% Р. Они предпочтительны для деталей, которые будут подвергаться воздействию высококоррозионных кислотных сред, таких как бурение нефтяных скважин и добыча угля. Их коврики твердости достигают 600 баллов по Тест Виккерса.[нужна цитата]

Чистота поверхности

Покрытие химическим никелированием может иметь матовую, полублестящую или яркую поверхность.[нужна цитата]

Структура

Никель-фосфорные покрытия с содержанием фосфора менее 7% представляют собой твердые растворы с микрокристаллической структурой, в каждом зерне 2–6 нм через. Покрытия с содержанием фосфора более 10% являются аморфный. Между этими двумя пределами покрытие представляет собой смесь аморфных и микрокристаллических материалов.[16]

Физические свойства

Температура плавления никель-фосфорного сплава, нанесенного методом EN, значительно ниже, чем у чистого никеля (1445 ° C), и снижается с увеличением содержания фосфора до 890 ° C при температуре около 14% P.[16]

Магнитные свойства покрытий ухудшаются с увеличением содержания фосфора. Покрытия с содержанием фосфора более 11,2% немагнитны.[18]

Паяемость покрытий с низким содержанием фосфора - это хорошо, но уменьшается с увеличением содержания Р.[16]

Пористость уменьшается с увеличением содержания фосфора, а твердость, износостойкость и устойчивость к коррозии возрастают.[нужна цитата]

Приложения

Никель-фосфор применяется, когда требуются износостойкость, твердость и защита от коррозии. Применения включают в себя клапаны для нефтепромыслов, роторы, приводные валы, оборудование для обработки бумаги, топливные рельсы, оптические поверхности для алмазной токарной обработки, дверные ручки, кухонные принадлежности, сантехника, электрические/механический инструменты и оргтехника.[нужна цитата]

Благодаря высокой твердости покрытия его можно использовать для восстановления изношенных деталей. Покрытия от 25 до 100 микрометров могут быть нанесены и обработаны до окончательных размеров. Его однородный профиль осаждения означает, что его можно наносить на сложные компоненты, которые не подходят для других износостойких покрытий, таких как твердый хром.[нужна цитата]

Он также широко используется при производстве жесткие диски, как способ обеспечения атомарно-гладкого покрытия на алюминиевых дисках. Затем поверх этой пленки наносятся магнитные слои, обычно путем распыления и обработки защитным углеродным слоем и слоями смазки.[нужна цитата]

Его использование в автомобильной промышленности для повышения износостойкости значительно увеличилось. Однако важно понимать, что только Директива по автомобилям с истекшим сроком эксплуатации или же RoHS Соответствующие типы процессов (без стабилизаторов тяжелых металлов) могут использоваться для этих приложений.[нужна цитата]

Печатные платы

Электрохимическое никелирование, покрытое тонким слоем золото, используется при изготовлении печатные платы (Печатные платы), чтобы избежать окисления и улучшить паяемость медных контактов и покрытые сквозные отверстия и переходные отверстия. Золото обычно наносится путем быстрого погружения в раствор, содержащий соли золота. Этот процесс известен в отрасли как иммерсионное золото никель химическим способом (ENIG). Вариант этого процесса добавляет тонкий слой химический палладий над никелем - процесс, известный под аббревиатурой ENEPIG.[19]

Стандарты

- AMS-2404

- AMS-C-26074

- ASTM В-733[18]

- ASTM-B-656 (неактивный)[20]

- Mil-C-26074E[21]

- MIL-DTL-32119

- IPC-4552 (для ENIG)

- IPC-7095 (для ENIG)

Смотрите также

- Гальваника никеля

- Зарождение

- Органический консервант паяемости (OSP)

- Никель-борное покрытие методом химического восстановления

- Электрохимическое меднение

Рекомендации

- ^ а б c d е ж Г. О. Мэллори и Дж. Б. Хайду, редакторы (1990): Химическое нанесение покрытий: основы и применение. 539 страниц. ISBN 9780936569079

- ^ Thomas Publishing Company (2020): "Процесс электро никелирования". Интернет-статья на веб-сайте Thomasnet.com. Дата обращения 11 июля 2020.

- ^ а б Судагар, Джоти; Лиан, Цзяньше; Ша, Вэй (2013). «Химический никель, сплавы, композиты и нанопокрытия - критический обзор» (PDF). Журнал сплавов и соединений. 571: 183–204. Дои:10.1016 / j.jallcom.2013.03.107.

- ^ = Георгий Григорьевич Гаврилов (1979), Химическое (химическое) никелирование. Перевод Джона Э. Гудмана. Проверено 08.09.2018.ISBN 9780861080236

- ^ Франсуа Огюст Ру (1914): "Процесс добычи металлических отложений". Патент США 1207218. Выдан 1916-12-05, переуступлен L'Aluminium Français, истекший 05.12.1933.

- ^ а б Чарльз Р. Шипли-младший (1984): "Исторические особенности химического нанесения покрытия". Покрытие и обработка поверхности, том 71, выпуск 6, страницы 24-27. ISSN 0360-3164

- ^ Эбнер Бреннер и Грейс Э. Риддел (1946): "Никелирование стали методом химического восстановления". Журнал исследований Национального бюро стандартов, том 37, страницы 31–34 Дои:10.6028 / jres.037.019

- ^ Эбнер Бреннер и Грейс Э. Риддел (1946): Proc. 33-я ежегодная конвенция Американского общества гальванизаторов стр.23.

- ^ Эбнер Бреннер и Грейс Э. Риддел (1947): Proc. 34-й ежегодный съезд Американского общества гальванизаторов, стр.156.

- ^ а б Абнер Бреннер и Грейс Э. Риддел (1950): «Никелирование путем химического восстановления». Патент США 2532283. Выдан 05 декабря 1950 г., истек 5 декабря 1967 г.

- ^ Эбнер Бреннер (1954): Металлическая отделка, том 52, выпуск 11, стр.68.

- ^ Эбнер Бреннер (1954): Металлическая отделка, том 52, выпуск 12, стр.61.

- ^ Гарольд Эдвард Беллис (1969): «Никелевые или кобальтовые износостойкие композиции и покрытия». Патент США 3674447. Выдан 07.07.1972, переуступлен DuPont, срок действия истек 1989-07-04

- ^ а б c Thomas Publishing Company (2020): "Предварительная обработка деталей для химического никелирования". Интернет-статья на веб-сайте Thomasnet.com. Дата обращения 11 июля 2020.

- ^ M. Bouanani, F. Cherkaoui, R. Fratesi, G. Roventi, and G. Barucca (1999): "Микроструктурные характеристики и коррозионная стойкость сплавов Ni – Zn – P, осажденных химическим способом из сульфатной ванны". Журнал прикладной электрохимии, том 29, страницы 637–645. Дои:10.1023 / А: 1026441403282

- ^ а б c d е ж грамм Thomas Publishing Company (2020): "Как работает химическое никелирование". Интернет-статья на веб-сайте Thomasnet.com. Дата обращения 11 июля 2020.

- ^ «Химическое никелирование». Erie Plating Co. Получено 8 сентября 2018.

- ^ а б ASTM (2009): "ASTM B733 - 04 (2009) Стандартные технические условия на автокаталитические (химические) никель-фосфорные покрытия на металле".

- ^ «Поверхностная обработка в мире без свинца». Uyemura International Corporation. Получено 6 марта 2019.

- ^ ASTM (): "Стандартное руководство ASTM B733-15 для автокаталитического (химического) никель-фосфорного осаждения на металлы для инженерного использования (изъято в 2000 г.)".

- ^ «Характеристики химического никеля». Электро-покрытия. Получено 14 июля 2020.